Электролитическое полирование – это процесс обработки металла, используемый на металлах, таких как нержавеющая сталь и алюминий.

Данный руководство охватывает основы процесса электрополировки, обсуждая ее преимущества и важность с целью помочь вам понять электролитическую полировку и предоставить полезные советы по ее правильному выполнению.

Что такое электролитическая полировка?

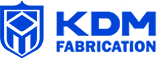

Рисунок 1 – Электролитическая полировка

Широко используется в металлообработке и химической промышленности, процесс электрохимического травления использует электрический ток для травления на электродах материала.

Окисляющее вещество может быть применено во время процедуры, обеспечивая конформное покрытие или защиту от коррозии. Постоянное напряжение соединяет анод и катод. Электрический ток течет между ними, вызывая выделение ионов металла с рабочей поверхности.

Происходят изменения на молекулярном уровне, создавая зеркальную поверхность с целью создания более гладкой и привлекательной поверхности.

Также повышает устойчивость к коррозии и размерную точность и достигается путем удаления микроскопических борозд или слоев. Многие материалы таким образом могут быть обработаны, такие как нержавеющая сталь, серебро, цинк и титан.

Технические свойства, улучшаемые этим процессом, включают точность размеров, шероховатость поверхности и покрытия. Электролитическая полировка обладает преимуществами и недостатками.

Как работает электролитическая полировка?

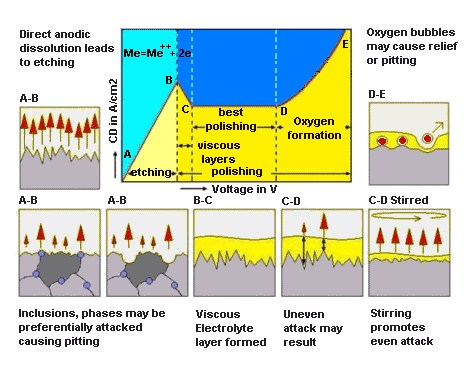

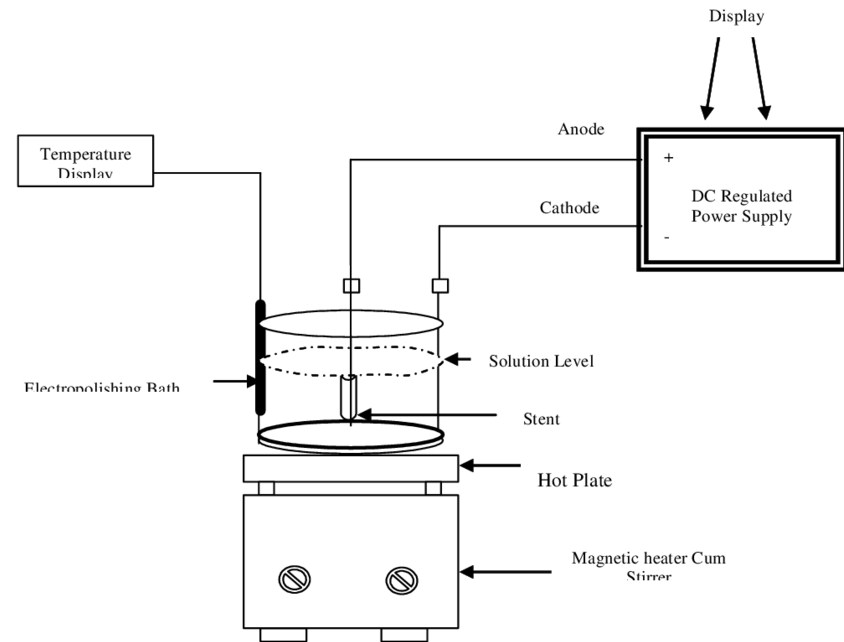

Рисунок 2 – Система работы электролитической полировки

Понимание процесса помогает в обработке и производстве продукции. В данном руководстве мы обсудим необходимые шаги электролитической полировки ниже.

Предварительная обработка:

Металлические поверхности готовятся путем удаления грязи и жира с помощью очистительного раствора и тряпок. Для достижения наилучших результатов вещества должны быть полностью удалены, после чего электроды подключаются к металлической поверхности.

Анодная реакция:

Используется анодное растворение. Электрический ток вводится в металлическую поверхность через электроды, что приводит к химической реакции с determinate-2 веществами в материале.

Создается электрическое напряжение между двумя различными точками. Электроны перемещаются от отрицательного анода к положительному катоду и протекают через металлическую поверхность, приводя к реакции под названием электролиз.

Окисление:

Окисление происходит, когда кислород присоединяется к атомным частицам на металлической поверхности и увеличивает электрическую проводимость, что позволяет удалить больше частиц во время процесса.

Металлы, реагирующие с воздухом, обычно не имеют этой проблемы. Это следует иметь в виду при работе со специализированными предметами.

Удаление:

Электрохимическая реакция происходит между прикрепленными элементами и электродами. Ионы высвобождаются во время электролиза. Положительные или отрицательные частицы удаляются, и ток помогает им присоединиться к противоположному электроду.

Более того, они находят выход с поверхности, над которой мы работаем, чтобы освободить нежелательные вещества и стремиться к лучшим результатам в электрополировке и обработке металла. Электроны перемещают покиллись.

Промывка:

Металлические поверхности должны быть тщательно промыты. Используйте деминерализованную воду, чтобы очистить оставшиеся ионы при завершении стадии электрополировки. Позвольте несколько минут для высыхания перед продолжением.

Защитное покрытие:

В некоторых случаях необходимо защитное покрытие, защищающее металлическую поверхность от окисления и коррозии. При высоких температурах или влажности, подвергая вещества электрополировке, увеличивается их электрическая реактивность.

Для промышленных и медицинских целей, покрытие является лучшей практикой – например, в стоматологической области, оно обеспечивает сохранение качественных свойств обработанных областей.

Инспекция важна:

Процесс электролитической полировки завершается визуальной инспекцией. Оставшиеся частицы или примеси оцениваются на металлической поверхности.

Предварительная обработка важна для большинства материалов и металлов, так как осмотр позволяет выявить, были ли соблюдены начальные технические характеристики. После электрополировки проверяются желаемые свойства. Примеры включают улучшенные поверхностные отделки, более гладкие края или улучшенную яркость.

Как только результаты соответствуют критериям, процесс считается завершенным для металлических поверхностей, требующих отделки.

| Шаг | Описание | Пример материалов/использование | Важность |

| 1. Предварительная обработка | Металлические поверхности подготавливаются путем очистки от жиров и подключения электродов. | Все типы металлов | Обеспечивает правильную очистку и подключение электрода для эффективной электрополировки. |

| 2. Анодная реакция | Электролиз анодного слоя представляет собой анодное растворение материала через внедрение электрического тока от электродов. | Все типы металлов | Облегчает удаление нежелательных веществ, что приводит к гладкой и полированной поверхности. |

| 3. Окисление | Кислород увеличивает электрическую проводимость, обеспечивая удаление частиц. | Металлы, реагирующие с кислородом | Улучшает точность, производительность и внешний вид электрополированной поверхности. |

| 4. Удаление и промывка | Ионы, высвобожденные во время электролиза, удаляются и поверхность промывается деминерализованной водой. | Все типы металлов | Обеспечивает чистую и блестящую отделку, напоминающую мини-электропластику. |

| 5. Защитное покрытие | Защита металлической поверхности от окисления и коррозии покрытием – особенно в условиях неблагоприятной среды. | Индустриальные и медицинские приложения | Сохраняет качество обработанных металлических поверхностей, предотвращая коррозию и сохраняя желаемые свойства. |

| 6. Окончательная проверка | Проверка частиц/примесей для подтверждения соответствия требованиям &желаемым свойствам, завершающая процесс. | Все типы металлов | Проверяет, что процесс электрополировки успешно достиг задуманных результатов. |

Этапы электролитической полировки

Основные факторы, влияющие на процесс полировки!

Многие из нас знают, что электролитическая полировка – уникальный процесс. По сравнению с другими процессами обработки металлов, он отличается. Его название подразумевает, что он использует прямой электрический ток и ток проходит между анодом и катодом.

Однако металлическая поверхность заготовки разрушается, и достигается точная отделка, которую нельзя достичь только за счет абразивной техники. Какие факторы следует учитывать при электролитической полировке? Давайте рассмотрим некоторые из них.

§ Химический состав электролитического раствора

Химический состав важен для электролитического раствора, поскольку это основной параметр влияющий на равномерность и качество отделочной поверхности при электрополировке.

Слишком малое количество может привести к длительным временам полировки, а слишком много может вызвать коррозию металлической поверхности.

§ Температура электролитического раствора

Температура играет значительную роль в процессе полировки, так как это имеет значение для электролитического раствора. Температура выше комнатной температуры эффективна для обработки металла. Однако слишком высокие температуры могут вызвать электрические разрывы.

Органичение температуры может быть выполнено во время полировки и до 30 градусов Цельсия, что идеально для достижения удовлетворительных результатов.

Желаемые уровни температуры варьируются в зависимости от материалов. Рекомендуется проводить частые проверки для избежания несчастных случаев, а также лучше всего обращаться к проверенному поставщику для обеспечения высококачественного процесса полировки.

§ Плотность примененного тока

Плотность примененного тока в диапазоне от 2 до 5 ампер в квадратном дециметре критична так как это влияет как на качество так и на время процесса полировки. Производители должны разрабатывать более низкие источники питания.

Предпочтителен тип переменного тока, и эффективно разделенные блоки для источников питания переменного/постоянного тока являются полезными. Мы рекомендуем точные машины у надежного поставщика, так как плотность тока зависит от размера анодов и катодов.

Измерение и оценка размеров перед началом экономит время и обеспечивает точность готовых изделий.

§ Площадь поверхности заготовки

Размер поверхности имеет важное значение при электролитической полировке. Большие поверхности требуют повышенных уровней энергии тока. Меньшие поверхности требуют низких выходных данных. Размер партии зависит от таких факторов, как распределение плотности тока. Увеличение площади добавляет толщину.

Кроме того, цифра указывает на размер металлических компонентов в процессе, при этом большие поверхности требуют больше времени для завершения работы, а меньшие поверхности — меньше времени. Рассчитайте общую площадь, чтобы определить время, затраченное на полировку.

Производители часто находят правильный баланс между эффективностью и качеством продукции, учитывая тип продукции и предполагаемое использование.

§ Материал заготовки

Материал важен для общего процесса полировки. Разные металлы требуют разного времени для полировки. Нержавеющая сталь — популярный выбор из-за низкого содержания углерода, что делает его пригодным для электрополировки.

Латунные сплавы и железо–никельовые комбинации, хотя менее подходят, имеют свои достоинства и недостатки в работе.

Нержавеющая сталь может требовать меньшей области ручного покрытия, но латунь может требовать большего покрытия. Выбор материала важен для эффективности и качества отделки.

§ Длительность процесса электролитической полировки

Длительность зависит от конкретных параметров обработки. Для электро-полированной нержавеющей стали время зависит от плотности примененного тока. Неравномерное распределение энергии приводит к увеличению времени процесса и может потребовать большего ручного вмешательства.

Правильное размещение и конструкция электродов обеспечивают максимальный выход. Равномерно распределяйте ток по всей поверхности. Прямое движение может быть более эффективным, что устраняет потенциальные накопления или сложные процессы.

Правильно выбранные машины сокращают длительность процесса. При принятии решений необходимо учитывать основные факторы, точность перемешивания, агитацию и механическое конструирование.

§ Перемешивание/агитация электролитического раствора

Электролитический раствор обеспечивает точность в процессе электро–полирования и перемешивание химической ванны часто является важным для равномерного распределения электрического тока.

Без препятствий, ток достигает всех частей поверхности и перемешивание удаляет накапливающиеся пузырьки водорода, которые возникают в результате электролиза и могут нарушить непрерывный процесс системы.

| Фактор | Важность | Идеальные условия или рекомендации | |||

| Химический состав электролитического раствора | Определяет однородность и качество отделки поверхности | Используйте 1–2г добавок в соляную кислоту с нержавеющей сталью; Избегайте избыточной концентрации для предотвращения коррозии. | |||

| Температура электролитического раствора | Влияет на эффективность и безопасность полировочного процесса | Поддерживайте 30°C; Регулируйте температу | Плотность тока | Влияет на качество и время полировки | 2–5А/дм², переменные тока; Точные машины; Надежные поставщики; Измерение и оценка анодов/катодов перед началом. |

| Площадь поверхности заготовки | Определяет уровень энергии, необходимый для полировки | Большие поверхности: более высокий уровень тока; Меньшие поверхности: меньшие выходы; Расчет общей площади для определения времени полировки. | |||

| Материал заготовки | Влияет на общий процесс полировки, эффективность и отделку | Выбор материала важен для эффективности и отделки; Нержавеющая сталь: низкое содержание углерода подходит для электро-полировки. | |||

| Продолжительность электролитического процесса полировки | Зависит от параметров обработки | Время и выход зависят от плотности тока, размещения и конструкции электродов, равномерное распределение тока по площади поверхности; используйте подходящие машины для сокращения времени процесса. | |||

| Перемешивание/Агитация электролитического раствора | Обеспечивает точность во время электролитической процедуры полировки | Часто перемешивайте химическую баню для равномерного распределения тока и удаления водородных пузырей; Используйте мешалку высокой интенсивности для лучших результатов; Результаты могут различаться в зависимости от материала/конструкции заготовки. |

Основные факторы, влияющие на электролитический процесс полировки

Материалы и оборудование, необходимые для электролитической полировки!

Электролитическая полировка требует определенных материалов и оборудования для обеспечения качественных результатов. Понимание требований может сэкономить время. Вот список необходимых материалов и оборудования:

Оборудование для электролитической полировки:

Оборудование для электролитической полировки является важной частью процесса, поскольку оно обеспечивает напряжение для создания тока, который ускоряет электрохимические реакции с металлическими деталями.

Используйте оборудование с соответствующей мощностью и регулировкой. В 2020 году цена на машины для электрополировки составляла около €1400. Модели с более высокой ценой обеспечивают лучшие результаты и экономят время по сравнению с ручной полировкой.

Источник питания:

Источник питания управляет и регулирует ток. Доступны различные типы управления выходом, варьирующиеся по стоимости и эффективности. Используйте источники питания на постоянном токе с регулируемым напряжением.

Электролитическое полировочное решение:

Это химическое решение, которое служит в качестве электролита, и его</sp

Уровень концентрации влияет на несколько факторов. Более высокая концентрация дает лучшие результаты. Выберите решение с сбалансированным уровнем pH.

Полировка нержавеющей стали проволокой или электродом:

Электрод, действующий как катод во время электрохимической реакции, переносит электроны для процесса, также известный как катод.

Также он контролирует потенциал, движение и скорость потока электролита, в то время как проволоки из нержавеющей стали имеют диаметр от 0,25 мм до 3,0 мм.

Электроды из проволоки из нержавеющей стали обеспечивают равномерное распределение электрического тока и обладают сопротивлением к коррозии в электролите.

Стеклянный или пластиковый контейнер для хранения раствора:

Контейнер, достаточно вместительный для размещения деталей для полировки, должен быть устойчив к электролиту и коррозии.

Контейнер должен быть глубоким и узким, что помогает поддерживать взаимодействие между деталями в растворе. Для длительного использования он должен быть непроводящим и иметь герметичную уплотнительную прокладку.

Источник воды для промывки:

Электрополированные детали требуют тщательной промывки. Используйте свежий источник воды для промывки. Промывка удаляет мусор и остатки электролита.

Использование дистиллированной воды или дистиллята для предотвращения контакта минералов и химикатов с деталями приводит к улучшенной производительности.

Перчатки и защитные очки:

Безопасность является ключевой во время электрополировки. Наденьте перчатки для защиты от вредных загрязнителей. Защитные очки защищают ваши глаза и предотвращают опасные брызги. Очки необходимы при обращении с материалами и оборудованием.

Шлифовальная бумага или ткань:

Шлифовальная бумага или ткань могут сглаживать поверхности из нержавеющей стали и подготавливать их для оптимальных результатов.

Полировальное колесо:

Рассмотрите использование полировального колеса для последних штрихов. Хотя это опционально, но может быть полезным для улучшения уже отполированных деталей. Используйте его с полировочным составом для выравнивания остатков и более эстетического вида. Некоторые модели имеют два размера полировальных колес для повышения эффективности.

Металлические или пластиковые щипцы:

Металлические или пластиковые щипцы полезны во время электрополировки, поскольку они обеспечивают легкую и безопасную обработку, а также уменьшают контакт между деталью и вашей кожей.

Таймер или секундомер:

Таймер необходим для электрополировки для точного измерения временных интервалов. Временные интервалы зависят от типа металла, размера и формы. Уровень концентрации также влияет на время. Точный таймер экономит время в долгосрочной перспективе.

Раствор для окончательной чистки:

Очистите электрополированные детали мягким раствором. Используйте спирт или разведенный уксус. Тщательная очистка критически важна для оптимальных результатов, поскольку удаляет оставшиеся остатки. Очищайте детали перед использованием их в дальнейших приложениях.

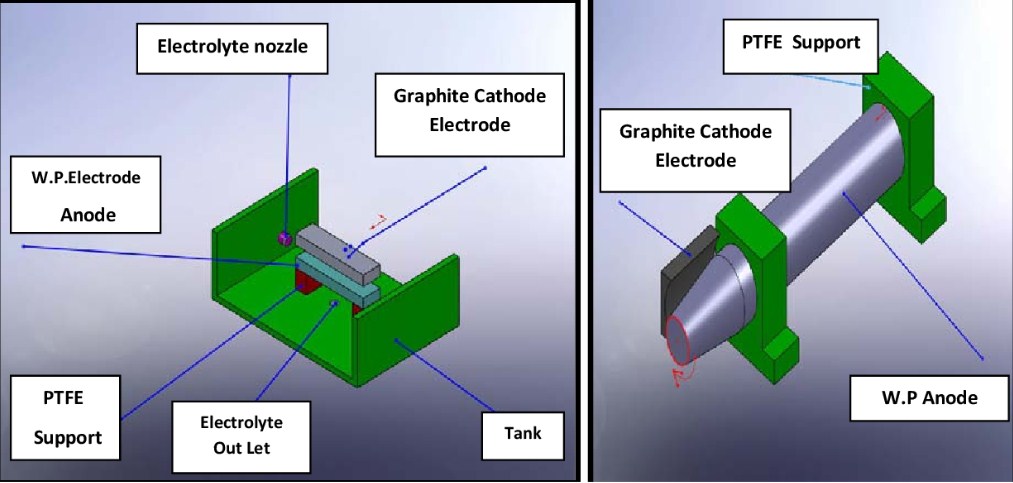

Шаги электролитической полировки!

Рисунок 3 – Шаги электролитической полировки

Изучите материалы и инструменты. Понимайте процесс. Электролитическая полировка удаляет следы, формируя равномерную поверхность, которая работает на мелких и средних предметах, например, украшения и автозапчасти. Следуйте этим шагам для идеального полирования:

§ Изучите основы электролитической полировки

Используйте источник напряжения и электрический ток. Выбирайте кислотные или щелочные растворы, которые позволят электрохимическим изменениям на обрабатываемом изделии.

Электролитическая полировка используется для улучшения внешнего вида сырых компонентов. Используйте электроосаждение. Устраните заусенцы или сгладьте окрашивание из-за термической обработки.an> состав зависит от деталей для полировки; содержащее кислоту и окислительные вещества, такие как хроматы или нитраты.

§ Подготовка заготовки

Очистите заготовки с использованием неионного моющего средства. Используйте ультразвуковой очиститель. Для наилучших результатов, промойте водой и затем высушите для предотвращения воздушных пузырей.

Материал основы и методика обработки варьируются в каждом случае–за-, поэтому важно это учитывать. Перед погружением или электропокрытием проконсультируйтесь с конкретными инструкциями.

§ Выбор раствора для электролита

Тщательно выберите раствор электролита. Не все растворы подходят для каждой заготовки; важно различать эти отличия. Иногда алкалинный раствор более предпочтителен. В других случаях наилучший результат дает кислотный раствор. Для удаления хрома используйте кислотный раствор электролита.

§ Выбор материала для анода

Примите во внимание катодный элемент. Существует много материалов для анода, таких как нержавеющая сталь, титан и другие сплавы.

Материал анода влияет на электрический заряд, и хромированные аноды передают больший ток по сравнению с титаном для вывода поверхности из стадии пассивации.

§ Установка плотности тока и температуры

Плотность тока, которая определяет электрический ток в электролите, измеряется в единицах мА/кв дюйм.

Сохраняйте константу для однородного покрытия и выбирайте правильную температуру так как тепло увеличивает эффективность. Не превышайте пределы, чтобы избежать повреждения поверхности.

§ Подключите заготовку и анод к источнику питания

Сначала подключите концы источника питания к аноду и заготовке. Один конец будет положительным, а другой – отрицательным.

Перед полировкой помните, что увеличение тока увеличивает электролиз. Найдите удобный диапазон тока, чтобы избежать изменения цвета поверхности и дефектов.

§ Мониторинг процесса полировки

Регулярно проверяйте заготовку под микроскопом. Оцените, равномерно ли происходит коррозия или некоторые области требуют большего внимания.

Используйте микроскоп, предназначенный для целей контроля качества. Обычные микроскопы могут не иметь достаточной мощности для просмотра электролитических частей.

§ Промойте и высушите полированную заготовку

Удалите следы полировочного раствора с заготовок и высушите их в безпыльной, безопасной среде.

Регулярное промывание между этапами может ограничить риск перекрестного загрязнения, что помогает электрополировать нержавеющие стальные детали без видимых дефектов.

§ Проверка и оценка полированной поверхности

Когда удовлетворены, посвятите момент оценке яркости полированной поверхности. Решите, соответствует ли окончательный продукт требованиям.

Периодически мониторьте и ознакомьтесь с желаемыми спецификациями для того, чтобы добиться совершенства в профессиональной, электролитической полировке!

Устранение распространенных проблем!

Работа над проектами по электролитической полировке и устранение распространенных проблем по мере их возникновения позволяют делать прогресс.

Выявляйте, обнаруживайте и исправляйте ошибки для экономии времени и денег; следуйте этим рекомендациям для устранения проблем при электрополировке.

Проверьте состав и состояние электролита.

Убедитесь в Настройка влияет на размер материала, сложность поверхности и должна быть сконфигурирована с правильным источником питания. Избегайте установки слишком высоких рабочих температур и поддерживайте подходящую температуру в процессе работы.

Обзор параметров полировки.

Настройки источника питания влияют на производительность, поэтому важно проанализировать скорость и степень агитации. Следите за согласованием чисел и единиц, чтобы избежать расхождений, которые могут привести к неравномерным результатам или повреждениям.

Устранение проблем с электродом.

Регулярно проверяйте электроды, так как мелкие частицы или грязь могут влиять на распределение тока. Рекомендуется заменить или очистить старые электроды для оптимальных результатов.

Изучение других возможных факторов.

Проверьте напряжение, ток, состав материала и температуру. Обеспечьте функциональность электрода и учтите параметры для лучших результатов проектов по электролитической полировке.

Приложения электролитической полировки!

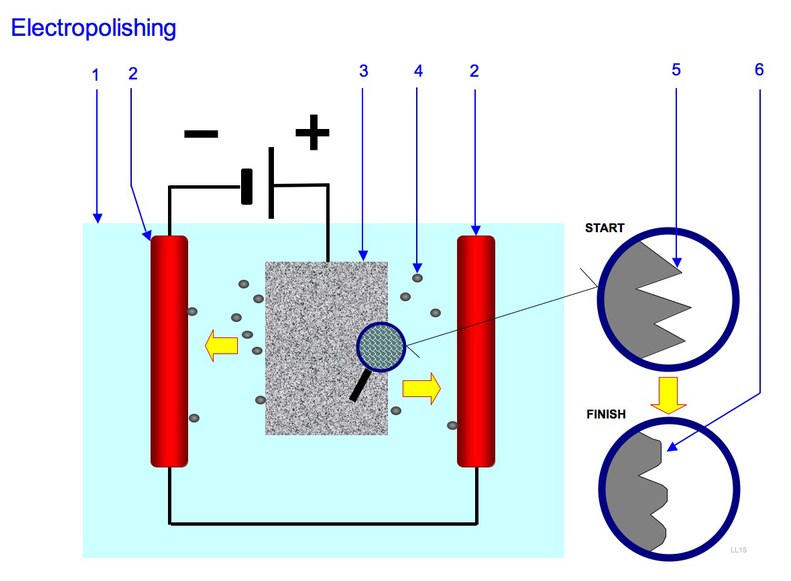

Рисунок 4 – Применение электролитической полировки

Многие отрасли используют электролитическую полировку сегодня, чтобы достичь желаемых результатов. Давайте рассмотрим ее применение и практическое использование.

Металлографическая подготовка образцов

Электролитическая полировка имеет множество применений в этой области и обрабатывает металлы для микроскопического изучения. Современные методики электрографии развиваются, чтобы помочь аналитическим лабораториям создавать новые решения.

Отделка металлических деталей

Электролитическая полировка обрабатывает металлические поверхности и создает полированные, глянцевые поверхности. Ток проходит через проводящие жидкости, включая ионные реакции.

Происходит электрохимическая реакция, разрушающая тонкие металлические поверхностные слои с определенными жидкими химическими веществами.

Подготовка поверхности для электропокрытия

Тепловые обработки и механические процессы используются для нанесения декоративных или защитных покрытий. Однако можно получить неравномерные результаты.

Используйте электролитическую полировку для подготовки поверхности с целью достижения равномерного покрытия и минимального подтачивания.

Устранение поверхностных дефектов

Электрохимические процессы очистки эффективны для удаления поверхностных дефектов, таких как коррозия. Не наносится ущерб материалам от удаления органических и неорганических соединений. В некоторых областях она удаляет частицы окисления.

Чистка и дезинфекция

Электролитическая полировка очищает различные продукты, которые контактируют с пищевыми продуктами или медицинским оборудованием.

Электрический ток применяется к металлическим контейнерам или поверхностям, удаляя масла, жир и ржавчину с минимальными трудозатратами.

Очистка сварных соединений

Сварные компоненты требуют основательной очистки, чтобы удалить загрязнения перед последующей обработкой.

Очистка сварных соединений не компрометирует целостность материала и удаляет органические и неорганические соединения с точек сварки.

Микрообработка и микроизготовление

Электролитическая полировка является жизнеспособным подходом, который работает с микромеханическими компонентами и полыми деталями. Точность ключевая в этой отрасли производства.

Настройка влияет на размер материала, сложность поверхности и должна быть сконфигурирована с правильным источником питания. Избегайте установки слишком высоких рабочих температур и поддерживайте подходящую температуру в процессе работы.

Обзор параметров полировки.

Настройки источника питания влияют на производительность, поэтому важно проанализировать скорость и степень агитации. Следите за согласованием чисел и единиц, чтобы избежать расхождений, которые могут привести к неравномерным результатам или повреждениям.

Устранение проблем с электродом.

Регулярно проверяйте электроды, так как мелкие частицы или грязь могут влиять на распределение тока. Рекомендуется заменить или очистить старые электроды для оптимальных результатов.

Изучение других возможных факторов.

Проверьте напряжение, ток, состав материала и температуру. Обеспечьте функциональность электрода и учтите параметры для лучших результатов проектов по электролитической полировке.

Приложения электролитической полировки!

Рисунок 4 – Применение электролитической полировки

Многие отрасли используют электролитическую полировку сегодня, чтобы достичь желаемых результатов. Давайте рассмотрим ее применение и практическое использование.

Металлографическая подготовка образцов

Электролитическая полировка имеет множество применений в этой области и обрабатывает металлы для микроскопического изучения. Современные методики электрографии развиваются, чтобы помочь аналитическим лабораториям создавать новые решения.

Отделка металлических деталей

Электролитическая полировка обрабатывает металлические поверхности и создает полированные, глянцевые поверхности. Ток проходит через проводящие жидкости, включая ионные реакции.

Происходит электрохимическая реакция, разрушающая тонкие металлические поверхностные слои с определенными жидкими химическими веществами.

Подготовка поверхности для электропокрытия

Тепловые обработки и механические процессы используются для нанесения декоративных или защитных покрытий. Однако можно получить неравномерные результаты.

Используйте электролитическую полировку для подготовки поверхности с целью достижения равномерного покрытия и минимального подтачивания.

Устранение поверхностных дефектов

Электрохимические процессы очистки эффективны для удаления поверхностных дефектов, таких как коррозия. Не наносится ущерб материалам от удаления органических и неорганических соединений. В некоторых областях она удаляет частицы окисления.

Чистка и дезинфекция

Электролитическая полировка очищает различные продукты, которые контактируют с пищевыми продуктами или медицинским оборудованием.

Электрический ток применяется к металлическим контейнерам или поверхностям, удаляя масла, жир и ржавчину с минимальными трудозатратами.

Очистка сварных соединений

Сварные компоненты требуют основательной очистки, чтобы удалить загрязнения перед последующей обработкой.

Очистка сварных соединений не компрометирует целостность материала и удаляет органические и неорганические соединения с точек сварки.

Микрообработка и микроизготовление

Электролитическая полировка является жизнеспособным подходом, который работает с микромеханическими компонентами и полыми деталями. Точность ключевая в этой отрасли производства.

Заключение

Электролитическое полирование улучшает металлы. Многие отрасли достигают зеркально-подобной отделки через техники и процессы, для которых KDMFab предлагает бесценные услуги.

Электролитическое полирование в стоматологии и промышленном секторе хорошо себя показывает, предоставляя широкий спектр решений.

KDMFab удовлетворяет ваши требования и имеет годы опыта в обработке всех форм и размеров для достижения наилучших возможных результатов. Постоянное обслуживание клиентов и экспертиза предоставляются, делая их продукцию непревзойденной для полировочных нужд.

Гладкие отделки в большом запросе, поскольку мы вступаем в современную эпоху, и KDMFab идеально подходит для электролитического полирования, помогая вам раскрыть его огромный потенциал.