Холодная обработка нержавеющей стали занимает важное место в мире формовки металла. В этом обширном блоге экспертиза и проницательные данные становятся героями. Обсуждения затрагивают различные типы нержавеющей стали и их основные свойства. Так что, продолжайте исследовать!

h2>Понимание нержавеющей стали!

Понимание нержавеющей стали!

Типы нержавеющей стали

| Свойство / Тип | Аустенитная | Ферритная | Мартенситная | Дуплекс | Отложение (PH) | 316 марка | Супердуплекс |

| Микроструктура | FCC | BCC | BCT | Смешанная | Меняется | FCC | Смешанная |

| Типичные марки | 304, 316, 321 | 430, 441 | 410, 420 | 2205, LDX 2101 | 17-4 PH, 15-5 PH | – | Сплав 20, 2507 |

| Содержание хрома (%) | 16-26 | 10,5-30 | 11,5-18 | 19-28 | 12-18 | 16-18 | 24-26 |

| Содержание никеля (%) | 8-20 | Минимальное | 0-2,5 | 4-8 | 4-9 | 10-14 | 6-8 |

| Содержание молибдена (%) | 0-7 | 0 | 0 | 1-5 | 0-3,5 | 2-3 | 3-4 |

| Сопротивление коррозии | Отличное | Умеренное | Низкое | Очень хорошее | Очень хорошее | Отличное | Исключительное |

| Механические свойства | Высокая прочность, немагнитная, формовочная | Умеренная прочность, магнитная, менее формовочная | Высокая прочность, магнитная, менее пластичная | Высокая прочность, большая устойчивость к коррозии по сравнению с аустенитной | Высокая прочность и твердость | Высокая прочность, немагнитная | Очень высокая прочность, отличная устойчивость к коррозии |

| Применение | Оборудование для переработки пищевых продуктов, химическая переработка, архитектурные | Автомобильные запчасти, кухонные принадлежности | Столовые приборы, хирургические инструменты | Химическая переработка, нефтегазовые отрасли | Авиационная, нефтехимические отрасли | Химическое оборудование, хирургические инструменты | Морские платформы, теплообменники |

Таблица по типам нержавеющей стали!

Ключевые свойства

| Свойство | AISI 304 | AISI 316 | AISI 410 | AISI 430 | Дуплекс 2205 | Супер-дуплекс 2507 | Инконель 625 |

| Сопротивление коррозии (PREN*) | 18-20 | 23-27 | 12-14 | 17-18 | 34-36 | 40-42 | 52-55 |

| Предел прочности (МПа) | 515 | 550 | 480-550 | 450 | 620 | 795 | 827 |

| Пластичность (% удлинения при разрыве) | 60 | 55 | 25 | 22 | 25 | 15 | 42.5 |

| Теплопроводность (Вт/м•К) | 16.2 | 13.7 | 24.9 | 26.1 | 19.0 | 15.0 | 9.8 |

| Магнитные свойства (Магнитное ли?) | Нет | Нет | Да | Да | Да | Да | Нет |

| Твердость (Роквелл В) | 70-85 | 75-95 | 90-100 | 75-85 | 90-100 | 95-110 | 60-95 |

| Пластичность (Возможность деформации без разрушения) | Высокая | Высокая | Низкая | Низкая | Средняя | Низкая | Высокая |

| Свариваемость (Легкость сварки) | Отличная | Отличная | Умеренная | Умеренная | Хорошая | Хорошая | Отличная |

| Криогенная прочность (Дж) | 160 | 200 | 40 | 50 | 100 | 150 | 225 |

| Термическая стойкость (Максимальная температура обслуживания, °C) | 870 | 925 | 1200 | 815 | 300 | 290 | 980 |

| Электрическое сопротивление (мкΩ•м) | 720 | 740 | 550 | 600 | 800 | 820 | 1,300 |

| Формование (Легкость формования) | Отличное | Отличное | Плохое | Умеренное | Хорошее | Плохое | Отличное |

| Переработка (Может быть переработано?) | Да | Да | Да | Да | Да | Да | Да |

| Отделка поверхности (Диапазон доступных отделок) | BA, 2B, #4, #8, и т.д. | BA, 2B, #4, #8, и т.д. | BA, 2B, #4, #8, и т.д. | BA, 2B, #4, #8, и т.д. | BA, 2B, #4, #8, и т.д. | BA, 2B, #4, #8, и т.д. | BA, 2B, #4, #8, и т.д. |

| Химическое сопротивление (стойкость к химическому воздействию) | Отличное | Превосходное | Умеренное | Умеренное | Превосходное | Исключительное | Исключительное |

| Предел прочности при разрыве от растяжения (МПа через 1000 часов) | 103 | 113 | 85 | 79 | 150 | 180 | 450 |

| Прочность при ползучести (МПа) | 4,5 | 5 | 7 | 6 | 10 | 13 | 20 |

| Сопротивление усталости (Циклы до отказа) | 3×10^6 | 2,5×10^6 | 2×10^6 | 1,5×10^6 | 4×10^6 | 3,5×10^6 | 4,5×10^6 |

Таблица по ключевым свойствам холоднодеформированной нержавеющей стали!

Процесс холодной объемной штамповки!

» Холодная прокатка

При холодной прокатке, валики шириной 48-60 дюймов сжимают сталь. Кроме того, валики, установленные под различными углами, уменьшают толщину стали. Диапазон толщины от 0,07 до 6,0 мм, который является обычным, обеспечивает безупречное качество. Оптимальное уменьшение толщины на каждом проходе, примерно от 50 до 90%, дает отличные результаты.

Следует отметить, что холодная прокатка требует достаточного смазывания. Смазка предотвращает дефекты поверхности валиков и ленты.

» Холодное волочение

Здесь нержавеющая сталь проходит через матрицу, формованное отверстие. Матрица уменьшает диаметр стали, делая проволоку или стержни. Оптимальные коэффициенты уменьшения отношения от 15:1 до 45:1.

Следует отметить, что каждый проход холодного волочения дополнительно укрепляет сталь.

Следовательно, предел прочности стали увеличивается до примерно 1200 МПа. Кроме того, сталь обладает замечательной размерной точностью. Отжиг рекристаллизации, процесс нагревания, снимает накопленное напряжение.

» Штамповка

При штамповке, мощные прессы формируют листы нержавеющей стали. Пресс оказывает давление от 5 до 350 тонн. Точные пуансоны вырезают или формируют сталь в определенные формы. Прогрессивные пуансоны, компаундные пуансоны и глубокие штамповочные пуансоны доминируют.

Не забывайте, что типичный пуансон служит примерно 150 000 циклов. Кроме того, скорость штамповки влияет на свойства стали. Высокоскоростная штамповка, примерно 1500 ходов в минуту, является обычной.

» Штамповка на прессах

Штамповка на прессах, еще один важный процесс, формирует листовую сталь или пластины. Пресс оказывает давление от 100 до 1000 тонн. Пуансоны в прессе формируют сталь.

Кроме того, изготовление изогнутых листов металла, вытяжка и резка являются типичными техниками. Внимание к деталям обеспечивает минимальное возвратное усилие. Теперь, возвратное усилие заставляет сталь отступать после формования.

» Накатка

При накатке, вращающиеся пуансоны куют стальные трубы, стержни или проволоки. Кроме того, накатка создает конусы, изгибы и другие сложные формы. Традиционные накаточные машины работают на 2000 об/мин.

Машины используют пару пуансонов. Кроме того, трубы с толщиной стенок от 0,5 до 3,0 мм подвергаются накатке. Кроме того, специалисты фокусируются на скорости накатки для достижения точных размеров.

» Экструзия

Плунжер прокачивает сталь через отверстие матрицы. Сталь принимает поперечное сечение матрицы. Возможны полые или сплошные формы. Типичное соотношение экструзии от 10:1 до 100:1. Экструзия генерирует огромное давление, часто превышающее 350 МПа.

Кроме того, температура стали остается ниже температуры рекристаллизации во время экструзии. Таким образом, экструзия улучшает механические свойства стали. Готовый продукт обладает безупречной поверхностной отделкой и тесными размерными допусками.

» Утюжение

Холодная объемная штамповка нержавеющей стали использует утюжение для распрямления стали. Пресс для утюжения движется с силой от 100 до 500 МПа. Следовательно, сталь становится очень тонкой, около 0,05 мм. Смазки помогают во время утюжения. Кроме того, утюжные кольца обеспечивают равномерную толщину.

Точность и последовательность ключевы в утюжении. Предприятия используют этот процесс для банок и труб. Утюжение критично для первоклассных холоднокатаных изделий.

» Изгиб

В этапе изгиба сталь меняет форму. Обычно, прогибается листовой металл. Машины, называемые пресс-тормоза, выполняют изгиб. V-пуансон, часть машины, помогает в формировании.

Процесс создает углы и канавки. Толщина материала влияет на углы изгиба. Некоторая сталь требует нагрева для изгиба. Конструкции для изгиба должны быть идеальными для точности.

» Монетный двор

Монетный двор сжимает сталь в заданные формы. С силой до 5000 кН возможны детальные конструкции. Монеты из стали, значки и логотипы часто используют монетный двор. Пуансоны, которые являются формами, штампуют сталь. Таким образом, металл заполняет форму пуансона. Монетный двор делает точные, тонкие детали.

Строгий контроль обеспечивает точность в операциях монетного двора. Высокие стандарты делают монетный двор образцовой техникой.

» Резка

Резка разрезает сталь без образования стружки или плавления. Верхние и нижние ножи важны. С силой около 300-400 кН, резка разрезает сталь.

Зазоры между ножами нужно контролировать. Толще металла требуется больше зазора. Регулировки предотвращают грубые края. Настройка ножей ключевая. Резка производит чистые разрезы и формы.

» Вырубка

Вырубка вырубает куски из стальных листов. Пуансоны вырубки формируют и

Процесс холодной объемной штамповки!

» Холодная прокатка

При холодной прокатке, валики шириной 48-60 дюймов сжимают сталь. Кроме того, валики, установленные под различными углами, уменьшают толщину стали. Диапазон толщины от 0,07 до 6,0 мм, который является обычным, обеспечивает безупречное качество. Оптимальное уменьшение толщины на каждом проходе, примерно от 50 до 90%, дает отличные результаты.

Следует отметить, что холодная прокатка требует достаточного смазывания. Смазка предотвращает дефекты поверхности валиков и ленты.

» Холодное волочение

Здесь нержавеющая сталь проходит через матрицу, формованное отверстие. Матрица уменьшает диаметр стали, делая проволоку или стержни. Оптимальные коэффициенты уменьшения отношения от 15:1 до 45:1.

Следует отметить, что каждый проход холодного волочения дополнительно укрепляет сталь.

Следовательно, предел прочности стали увеличивается до примерно 1200 МПа. Кроме того, сталь обладает замечательной размерной точностью. Отжиг рекристаллизации, процесс нагревания, снимает накопленное напряжение.

» Штамповка

При штамповке, мощные прессы формируют листы нержавеющей стали. Пресс оказывает давление от 5 до 350 тонн. Точные пуансоны вырезают или формируют сталь в определенные формы. Прогрессивные пуансоны, компаундные пуансоны и глубокие штамповочные пуансоны доминируют.

Не забывайте, что типичный пуансон служит примерно 150 000 циклов. Кроме того, скорость штамповки влияет на свойства стали. Высокоскоростная штамповка, примерно 1500 ходов в минуту, является обычной.

» Штамповка на прессах

Штамповка на прессах, еще один важный процесс, формирует листовую сталь или пластины. Пресс оказывает давление от 100 до 1000 тонн. Пуансоны в прессе формируют сталь.

Кроме того, изготовление изогнутых листов металла, вытяжка и резка являются типичными техниками. Внимание к деталям обеспечивает минимальное возвратное усилие. Теперь, возвратное усилие заставляет сталь отступать после формования.

» Накатка

При накатке, вращающиеся пуансоны куют стальные трубы, стержни или проволоки. Кроме того, накатка создает конусы, изгибы и другие сложные формы. Традиционные накаточные машины работают на 2000 об/мин.

Машины используют пару пуансонов. Кроме того, трубы с толщиной стенок от 0,5 до 3,0 мм подвергаются накатке. Кроме того, специалисты фокусируются на скорости накатки для достижения точных размеров.

» Экструзия

Плунжер прокачивает сталь через отверстие матрицы. Сталь принимает поперечное сечение матрицы. Возможны полые или сплошные формы. Типичное соотношение экструзии от 10:1 до 100:1. Экструзия генерирует огромное давление, часто превышающее 350 МПа.

Кроме того, температура стали остается ниже температуры рекристаллизации во время экструзии. Таким образом, экструзия улучшает механические свойства стали. Готовый продукт обладает безупречной поверхностной отделкой и тесными размерными допусками.

» Утюжение

Холодная объемная штамповка нержавеющей стали использует утюжение для распрямления стали. Пресс для утюжения движется с силой от 100 до 500 МПа. Следовательно, сталь становится очень тонкой, около 0,05 мм. Смазки помогают во время утюжения. Кроме того, утюжные кольца обеспечивают равномерную толщину.

Точность и последовательность ключевы в утюжении. Предприятия используют этот процесс для банок и труб. Утюжение критично для первоклассных холоднокатаных изделий.

» Изгиб

В этапе изгиба сталь меняет форму. Обычно, прогибается листовой металл. Машины, называемые пресс-тормоза, выполняют изгиб. V-пуансон, часть машины, помогает в формировании.

Процесс создает углы и канавки. Толщина материала влияет на углы изгиба. Некоторая сталь требует нагрева для изгиба. Конструкции для изгиба должны быть идеальными для точности.

» Монетный двор

Монетный двор сжимает сталь в заданные формы. С силой до 5000 кН возможн

детальные конструкции. Монеты из стали, значки и логотипы часто используют монетный двор. Пуансоны, которые являются формами, штампуют сталь. Таким образом, металл заполняет форму пуансона. Монетный двор делает точные, тонкие детали.

Строгий контроль обеспечивает точность в операциях монетного двора. Высокие стандарты делают монетный двор образцовой техникой.

» Резка

Резка разрезает сталь без образования стружки или плавления. Верхние и нижние ножи важны. С силой около 300-400 кН, резка разрезает сталь.

Зазоры между ножами нужно контролировать. Толще металла требуется больше зазора. Регулировки предотвращают грубые края. Настройка ножей ключевая. Резка производит чистые разрезы и формы.

» Вырубка

Вырубка вырубает куски из стальных листов. Пуансоны вырубки формируют и режут металл. Для листов толщиной до 6 мм, вырубка листового металла идеальна. Адекватно закаленные пуансоны обеспечивают высококачественные результаты.режут металл. Для листов толщиной до 6 мм, вырубка листового металла идеальна. Адекватно закаленные пуансоны обеспечивают высококачественные результаты.

Контроль давления помогает избежать дефектов. Вырубка производит детали, такие как шайбы и кольца. Вырубка является важным этапом холодной деформации. Процедура обладает скоростью и эффективностью.

» Глубокая вытяжка

Глубокая вытяжка создает 3D-формы. Штамп перековывает сталь в матрицу. Вот как получаются чашки и банки. Глубокая вытяжка листового металла достигает форм при использовании до 2000 МПа. Смазка критична.

Матрицы должны быть полированными. Необходимо избегать морщин и разрывов. Полученные детали нуждаются в равных стенах. Глубокая вытяжка превосходит формовку нержавеющей стали.

» Уплотнение

При уплотнении диаметр металлической заготовки увеличивается. Тем временем длина уменьшается. Мощная машина перековывает сталь. В результате металл становится толще.

Используйте нержавеющие стали 304, 316 или 410. Для уплотнения требуется сила от 30 до 600 килоньютонов (кН). Кроме того, выбирают отожженную сталь. Почему? Такая сталь имеет меньше трещин. Процесс дает плотные и прочные детали.

» Холодная высадка

Холодная высадка превращает стальной проволоки в различные формы. Сначала отрежьте катушку из нержавеющей стали. Полученный кусок является заготовкой. Затем матрицы формируют заготовку. Заготовка не нагревается. Предпочтительными являются стали 301, 302 и 304. Процесс выдает от 100 до 250 деталей в минуту (Д/М).

» Катушечная прокатка

Катушечная прокатка – это чудо ремесла. Пустая заготовка из нержавеющей стали прокатывается между матрицами. Матрицы имеют резьбовые узоры. Прокатывание создает резьбу на стали. Используйте нержавеющие стали марок 303, 304 или 316Л. Резьба точно повторяет узоры матрицы.

Возможны 25-150 резьб в минуту. Следует отметить, что катушечная прокатка придает стали лучшую отделку. Кроме того, сталь обретает превосходную усталостную стойкость.

» Роторное ковочное

Роторное кование формует металл путем ударов. Молотки внутри машины бьют по металлу. Нержавеющие стали марок 304 и 316 хорошо работают. Металл принимает новую форму.

Металлические трубы и стержни становятся тоньше. Роторное кование генерирует от 2000 до 6000 ударов в минуту (У/М).

» Холодное кование

Холодное кование преобразует нержавеющую сталь без нагрева. Сталь находится при комнатной температуре. Прессы формируют сталь. Выбирайте нержавеющие стали марок 304 или 316. Холодное кование создает прочные формы. Формы прочные. Кроме того, поверхностная отделка отличная.

Примерами являются детали машин и автомобильные компоненты. Производители хвалят холодное кование за экономию материала и времени.

» Растяжение

Растяжение формирует пустые формы из нержавеющей стали. Трубоподобная сталь сжимается. Затем жидкость или резиновый шар расширяет сталь. Подходят марки нержавеющей стали 304, 316 и 321. В конце концов, сталь имеет гладкую полость.

Производители топливных систем или компонентов кондиционирования воздуха могут использовать! Кроме того, растяжение обеспечивает равномерную толщину стенок. Растяжение преуспевает в авиационной и автомобильной промышленности. Точные формы и высокая прочность имеют ценность.

Подготовка материала для холодной формовки!

Pic 1

о Выбор материала

Начните с выбора правильного материала. Выбор, а именно нержавеющая сталь для холодной формовки, влияет на качество конечного продукта. Старайтесь использовать стали серии 300, такие как 304 и 316. Прочность, гибкость и устойчивость к коррозии делают их подходящими для холодной формовки.

Более того, свойства нержавеющей стали 347H при холодной формовке проявляются при необходимости повышенной прочности. Для более сложных работ обратите внимание на стали серии 400.

Избегайте мягких материалов, таких как медь, которые легко деформируются. Также убедитесь, что выбранная нержавеющая сталь соответствует спецификации для проектирования холодноформованных нержавеющих стальных конструкций.

Полагайтесь на руководство по проектированию холодноформованных нержавеющих стальных конструкций AISI 1974 для руководства.

о Очистка и подготовка поверхности

Перед началом процесса формования необходима правильная очистка. Очистите выбранную нержавеющую сталь от загрязнений. Отсутствие мусора повышает точность формования.

Рассмотрите обработку металлической поверхности, такую как пассивация или электролирование. Такие процедуры улучшают отделку поверхности, уменьшая трение в процессе формования. Кроме того, помните о правильном хранении материалов. Держите их в сухих, чистых местах, вдали от коррозионных элементов.

Таким образом, можно предотвратить нежелательные реакции на поверхности материала перед началом формования.

< p>Держите под рукой руководство по проектированию холодноформованных нержавеющих стальных конструкций AISI для более подробного изучения этого процесса.

о Предварительные соображения о формовании

На этапе предварительного формования хорошо понимайте требования дизайна. Имейте в виду размеры и допуски чертежа. Ознакомьтесь с лучшими нержавеющими сталями для холодной формовки в соответствии с требованиями.

Точное холодное формование!

Определение точного холодного формования

Точное холодное формование формирует металл в детали без применения тепла. При холодном формовании нержавеющей стали 304 металл подвергается прессованию или прокатке. Заводы предпочитают холодное формование для быстрого изготовления прочных и гладких деталей. Этот метод применяется при изготовлении автомобильных деталей, винтов и даже деталей для космических аппаратов.

На заводах по холодной обработке нержавеющей стали используются мощные прессы, способные раздавливать металл с огромной силой. Например, при создании детали для космического корабля из нержавеющей стали, металлическая деталь формируется по частям.

Иногда для холодного формования нержавеющей стали 316 лучше подходит, чем сталь 304. Производители холоднокатаной нержавеющей стали используют оба типа для изготовления качественной продукции.

Кроме того, они даже изготавливают холоднокатаные нержавеющие стальные шарикоподшипники, на которые магнитное поле почти не влияет.

Техники достижения точности

· Управление допусками

Для холодной обработки нержавеющей стали полутвердости 1/4 требуется очень точный контроль. Допуск показывает, насколько может измениться размер детали. В авиакосмической промышленности допуск в размерах на уровне размера булавочки является недопустимым.

Инженеры используют инструменты, такие как микрометры, для измерения. Компьютерная технология контролирует прессы, чтобы гарантировать сохранение размеров деталей.

· Точные штампы

Представьте себе форму для изготовления пряников, только для металла. Это и есть штамп. Заводы по холодной обработке нержавеющей стали используют штампы для нарезки и формирования деталей. Качественные штампы имеют решающее значение.

Стальные штампы создают точные формы и служат дольше. Индивидуальные штампы могут формировать уникальные детали, такие как зубчатые колеса или зажимы. Штампы штампуют, гнут и нарезают металл, создавая интересные формы для самых разных изделий.

· Регулировка скорости подачи

Скорость подачи определяет, с какой скоростью металл поступает в машину. Представьте себе хомяка в колесе. Слишком быстрая или слишком медленная скорость, и хомяк упадёт. На заводах по холодной обработке нержавеющей стали скорость подачи имеет значение. Регулирование скорости подачи помогает создавать безупречные детали.

Опытные сотрудники настраивают машины. Они используют компьютеры для контроля скорости, чтобы металл формировался идеально.

· Гомогенность материала

В холодной обработке нержавеющей стали однородность или гомогенность материала играют важную роль. Когда куски стали прессуются в формы, они должны быть однородными по всей толщине.

Поэтому важна спецификация ASTM A240. Этот документ показывает, насколько однороден металл. Кроме того, уровень содержания углерода должен оставаться ниже 0,03%. Кроме того, содержание серы должно быть менее 0,015%. Для получения лучшей стали содержание никеля должно составлять 8-10,5% от общей массы.

· Контроль температуры

Температура имеет большое значение. Холодная обработка на самом деле не совсем холодная. Для стали температура обычно колеблется между 40°F и 70°F. Однако для стали марки 304L магическое число составляет 50°F. Слишком высокая или слишком низкая температура может привести к поломке или искажению стали. Поэтому необходимы надлежащие системы охлаждения. Кроме того, охлаждение сухим льдом (CO2) отлично подходит, так как предотвращает окисление. Кроме того, масла и охлаждающие жидкости должны быть подходящими для сохранения отличной формы прессовочных инструментов.

· Качество поверхности

Гладкая поверхность является залогом качественных стальных деталей. Грубая поверхность может привести к поломкам. Шероховатость поверхности, измеряемая значением Ra, должна быть низкой. Значение Ra ниже 0,5 микрона – отличный результат. Кроме того, для полировки поверхности используется тонкий абразивный материал, например, Al2O3.

Кроме того, обработка обдуванием тонкими стальными шариками также дает отличные результаты. Кроме того, поверхность нуждается в защите от ржавчины и загрязнений.

· Прессы высокой точности

Пресс является главным элементом при холодной обработке. Пресс высокой точности должен иметь высокую скорость хода, около 100-200 ходов в минуту (SPM). Кроме того, сила удара должна составлять от 5 до 30 тонн. Такие прессы должны иметь программно-логическое управление для обеспечения точности.

Кроме того, инструменты должны быть высококачественными, изготовленными из карбида вольфрама или быстрорежущей стали. Кроме того, точность удара должна составлять 0,01 мм. Кроме того, должны быть установлены датчики для выявления дефектов с целью обеспечения безупречности каждой прессованной детали.

· Устойчивость размеров

Устойчивость размеров гарантирует соответствие деталей спецификациям. Прокатные станы должны уменьшать толщину с шагом от 0,005 до 0,1 дюйма. Упрочненная холодной обработкой нержавеющая сталь имеет предел прочности в диапазоне от 50 000 до 150 000 фунтов на квадратный дюйм.

Контроль размеров имеет важное значение для обеспечения однородности и производства высокопроизводительной продукции.

· Микрообработка

При холодной обработке нержавеющей стали микрообработка оказывается решающей. Мелкие детали формируются без применения тепла. Микрометр, часто всего лишь 1 мм, измеряет размеры деталей.

В результате получаются точные детали, такие как сопла, детали зубчатой передачи и микроштифты. Фрезы вращаются со скоростью 40 000 об/мин. Безусловно, карбидные инструменты выдерживают давление. Кроме того, в сочетании с высокоскоростными шпинделями, достигается высокая точность.

· Оптимизация процесса

Оптимизация процесса необходима для холодной обработки нержавеющей стали. Она включает в себя целый спектр процедур. Для уточнения, выбирают оптимальные материалы и инструменты. От пуншей, матриц и смазок требуется внимательный подбор.

Решения зависят от марки стали. Существует множество марок стали, таких как 304, 316 и 420. Кроме того, подстройка температуры до 1000°F обеспечивает податливость.

В результате деформированная сталь легко принимает желаемые формы. Высокие темпы производства и сокращение отходов являются последующими преимуществами.

· Поглощение вибрации

Поглощение вибрации предотвращает нежелательные движения. Во время обработки нержавеющей стали, машины вибрируют. Поглощение сокращает вибрации, обеспечивая стабильность. В результате инструменты, такие как молотки и наковальни, работают надежно.

Полимеры и эластомеры, встроенные в оборудование, поглощают удары. Коэффициенты поглощения достигают до 50 децибел. Кроме того, поглощение вибрации приводит к увеличению срока службы оборудования. Кроме того, рабочие сталкиваются с меньшими рисками. Рабочие пространства превращаются в безопасные, эффективные среды.

Идеи по холодной обработке крупных компонентов!

Pic 2

§ Поступательная формовка

Надежные производители холоднообразованной нержавеющей стали используют поступательную формовку. Маленькие инструменты формируют металлические детали, быстро создавая крупные детали. Поступательная формовка экономит материалы, что приводит к экономичному процессу.

Детали, например, тарелки из нержавеющей стали SS304, изготовлены профессионально. Кроме того, на инструменты приходится меньше нагрузки, что обеспечивает долгосрочное использование. Точные спецификации легко достигаются.

§ Гидроформовка

Еще одна экспертная методика – гидроформовка. Под давлением воды листы нержавеющей стали превращаются в прочные формы. Гидроформовка отлично подходит для создания сложных структур. Особенно это касается больших выхлопных систем для тяжелого оборудования.

Точность является ключевой, с толщиной около 0,5 мм. В результате уменьшаются отходы и повышается эффективность.

§ Листовая формовка

Листовая формовка идеально подходит для создания округлых деталей из нержавеющей стали. Быстрое вращение превращает листы в формы. Поставщики холоднообразованной нержавеющей стали высшего качества изготавливают предметы, такие как миски из нержавеющей стали SS316L. Поддержание стабильной скорости вращения в пределах от 1000 до 3000 об/мин является критически важным.

§ Открытое ковка

Профессиональные сети поставщиков холоднообразованной нержавеющей стали опираются на открытую ковку. Большие блоки стали формируются с помощью тяжелых молотов. Мастерски изготавливаются детали повышенной прочности, включая корпуса клапанов. Использование температур ниже 30°F обеспечивает оптимальные свойства материала.

Открытая ковка обладает высокой структурной целостностью и прочностью в конечных продуктах.

§ Экструзия крупных масштабов

Крупномасштабный процесс экструзии толкает металл через матрицы для создания длинных форм. Рассмотрим прайс-лист по холоднообразованной нержавеющей стали показывает доступность.

Достижение ширин в 10″ и более возможно. Разрезные трубы и большие каналы профессионально производятся. Высокая прочность на растяжение, жесткость и точные размеры являются результатом.

§ Мультисекционный пресс

Цитаты на холоднообразованную нержавеющую сталь подчеркивают ценность мультисекционных прессов. Последовательные станции постепенно формируют нержавеющую сталь. Продукты, такие как болты из нержавеющей стали SS410, изготавливаются с высочайшей точностью. Мультисекционный пресс требует грамотного планирования и выполнения.

Прежде всего, быстрые темпы производства, высокий объем выпуска и непрерывное качество определяют эту впечатляющую технологию.

§ Вращающаяся вытяжка

При вращающейся вытяжке ваш материал подвергается радиальному удару через вращающиеся матрицы. Компания Dawson Shanahan, специализирующаяся на холодной обработке нержавеющей стали, изготовляет надежные детали автомобилей, хирургические принадлежности и многое другое. Уменьшение диаметра, конусность и скорость производства устанавливают рекорды.

Обычно, вращающаяся вытяжка используется для стержней с диаметром от 0,125 до 6,0″. Кроме того, возможны сложные профили и изменения сечения.

§ Прогрессивная штамповка матриц

Обращаясь к прогрессивной штамповке, лента подается в штамповочный пресс. Штамповочные станции последовательно формируют металл. В области холодной обработки нержавеющей стали, внимание уделяется точности и скорости. Прогрессивная штамповка матриц позволяет использовать материал тонкой марки.

Компоненты из холоднообразованной нержавеющей стали

Более того, толщина 10,16 мм подходит. Техника имеет несколько этапов. Каждый удар увеличивает глубину. Метод идеален для производства большого объема.

» Холодная профилегибка

Переключаясь на другую тему, обратим внимание на холодную профилегибку. Постоянное изгибание формирует желаемые поперечные сечения. Длинные полосы катаной стали проходят через последовательные рулоны.

Максимальная толщина холодной формовки нержавеющей стали достигает 25,4 мм. Следует отметить, что холодная профилегибка гарантирует минимальные отходы, высокую производительность и однородные профили.

» Интеграция горячей обработки

Для усиления целостности деталей из холоднокатаной стали иногда применяется горячая обработка. Сочетание обеспечивает прочность и гибкость. Здесь сталь нагревается выше 1700°F перед формованием.

Холодная формовка нержавеющей стали в сочетании с горячей обработкой открывает новые возможности в производстве автомобильных шасси и другого оборудования.

» Многоточечная формовка

Рассмотрим многоточечную формовку (МФ) при холодной формовке нержавеющей стали. По сути, МФ использует станок с ЧПУ, совмещенный с несколькими ударами и штампами. Большие детали, такие как крылья автомобиля, подвергаются формованию контролируемой силой.

Замечательно, что МФ обрабатывает листы толщиной до 20 мм. Действительно, уменьшается упрочнение, а точность формования увеличивается.

» Роботизированная автоматизация

Кроме того, роботизированная автоматизация играет важную роль. В этой области гидравлические прессы синхронизируются с роботами. Представьте, как роботы быстро подают нержавеющую сталь в пресс!

Результат: тысячи точных деталей в час. Плюс роботы не устают. Отрасли, особенно производственные, принимают роботизированную автоматизацию для увеличения производства. Например, производство медицинских имплантатов и автозапчастей становится быстрее.

» Формование выпуклостей

Кроме того, формование выпуклостей имеет свое место. По сути, гидравлическое давление формирует нержавеющие стальные трубы в желаемые формы. Стальная труба помещается в штамп.

Затем давление жидкости толкает трубу в штамп. Формование выпуклостей подходит для таких приложений, как выхлопные компоненты, кухонные раковины и топливные трубки.

» Формование сдвигом

Кроме того, формование сдвигом изгибает и формирует нержавеющую сталь. Процесс включает неповоротливую деталь с вращающимся токарным станком. Точно, токарный станок изменяет сталь в сложные формы. Формование сдвигом производит наконечники ракет, компоненты двигателя самолета и емкости для давления.

» Формование мочевого пузыря

Кроме того, формование мочевого пузыря, или гидроформирование, заслуживает внимания. Резиновый мочевой пузырь, наполненный жидкостью, оказывает давление на листы нержавеющей стали.

Сталь соответствует форме штампа, в результате получаются детали, такие как топливные баки и отопительные вентиляционные отверстия. Особенно формование мочевого пузыря обеспечивает равномерную толщину, более гладкие поверхности и более низкие затраты на инструменты.

» Формование магнитным импульсом

Заслуживает признания формование магнитным импульсом (ФМИ). В ФМИ катушка отправляет магнитный импульс для формирования нержавеющих стальных труб. Конкретно трубы формируются на штампе.

ФМИ идеально подходит для производства автомобильных шасси, фюзеляжей самолетов и медицинского оборудования. Более того, ФМИ устраняет дефекты, устраняет остаточные напряжения и обеспечивает повторяемость.

Устранение распространенных проблем!

Рис. 3

» Растрескивание

При холодной формовке нержавеющей стали хромовые карбиды могут привести к трещинам. Нержавеющая сталь с отложным отверждением, а именно 17-4PH, смягчает трещины.

Тепловые обработки, такие как отжиг, также уменьшают внутреннее напряжение. Для проекта, подобного SpaceX, нержавеющая сталь марки 304 с 18% хрома, 8% никеля и 0,08% углерода проявляет устойчивость.

Радиографическое исследование (RT) выявляет внутренние трещины. Эксперты рекомендуют использовать ASTM A666 в качестве стандартной спецификации для оптимальных результатов.

» Помарки

Помарки возникают из-за нестабильности материала. Неподходящие конструкции штампов и радиусы ударных долей повышают риски помарок. Использование аустенитной нержавеющей стали, такой как 301, 304 и 316, минимизирует помарки.

Руководство по проектированию холодноформованной конструкции из нержавеющей стали предлагает зазор в 5–10% от толщины заготовки. Кроме того, использование V-образных штампов с отверстием 6–30 раз больше толщины заготовки снижает риски. Правильные радиусы ударных долей и правильное количество тонны на линейный дюйм предотвращают помарки.

» Разделение

Низкокачественная смазка, недостаточный зазор между ударами и штампами или неправильный выбор стали для инструментов могут вызвать разделение. Серии 300, особенно 304 и 316, эффективно сопротивляются разделению. Использование зазора между ударами и штампами на 10–20% больше, чем у углеродистых сталей, сокращает разделение.

Точно также использование стали для инструментов M2 или D2 улучшает результат. Покрытие инструментов титановым нитридом или титановым карбонитридом уменьшает риски разделения. Эксперты рекомендуют использовать сухую пленочную смазку (DFL) для лучших результатов.

» Возврат деформации

Возврат деформации относится к незначительным изменениям металла после изгиба. Аустенитные марки, особенно тип 301, эффективно сопротивляются возврату деформации. Использование процесса воздушного изгиба может уменьшить возврат деформации на 50%. Какие нержавеющие стали лучше подходят для холодной формовки?

Марки 301, 304 и 316 выходят вперед. Обеспечение радиуса изгиба 0,156 раз ширины отверстия штампа смягчает возврат деформации. Использование V-образных штампов со значением отверстия 63–865 раз больше толщины заготовки обеспечивает оптимальный контроль.

» Дефекты поверхности

от Dawson Shanahan обладают высочайшей точностью. Нестандартные формы и высокие темпы производства являются отличительными чертами этого метода.

§ Сверхпластическая формовка

Теперь рассмотрим сверхпластическую формовку. При определенных температурах металлы, такие как нержавеющая сталь, ведут себя как пластмасса. Тонкие листы, обычно 0,5-3,0 мм, превращаются в сложные формы. Вакуум помогает обеспечить соответствие материала. Максимальная толщина, при которой возможна холодная обработка нержавеющей стали, остается важной.

Авиационная и автомобильная отрасли получают огромную выгоду от такого подхода. Тем не менее, медленные темпы производства требуют оптимизации.

§ Глубокая вытяжка

Глубокая вытяжка включает в себя вытягивание металла в пустоты матрицы. Благодаря этому процессу проектирование холодноформованных структур из нержавеющей стали развивается. Примерами могут служить кастрюли и корпуса. Руководство по проектированию холодноформованных структур из нержавеющей стали в большей степени обращается к глубокой вытяжке.

Дефекты поверхности

Поверхностные дефекты возникают из-за примесей или неровностей поверхности. Аустенитная нержавеющая сталь, а именно 316L, минимизирует поверхностные дефекты. Предварительная обработка нержавеющих стальных листов на роликовой выпрямительной машине устраняет неровности. Использование испытания твердости Роквелла (RHT) позволяет измерить поверхностную твердость и уменьшить дефекты.

Применение азотистого газового ассиста (NGA) устраняет окисление и обеспечивает чистый разрез. Нержавеющая сталь, сваренная с холодногнутой сталью, требует высочайшей поверхностной точности, делая процессы, такие как электрополировка, необходимыми.

» Задиры

При холодной формовке нержавеющей стали могут появляться мелкие шероховатости или задиры. Поэтому эксперты используют качественные смазки и острые матрицы. Например, компания Space X использует высококачественные инструменты и масла.

Затем выбирают правильную скорость подачи. Более низкая скорость подачи – скажем, 15-25 дюймов в минуту – уменьшает задиры. Процессы удаления задиров, такие как барабанная обработка, сглаживают края. В результате изделия приобретают полированный вид, свободный от шероховатостей.

» Недостаток наполнения

Недостаток наполнения возникает, когда сталь не заполняет матрицу. Чтобы предотвратить недостаток наполнения в руководстве по холодной формовке нержавеющей стали для строительных конструкций, следует использовать мощные машины с высоким тоннажем.

Кроме того, выбирайте идеальные смазки для снижения трения. Оптимальными будут листы стали марок 304, 316 или 410; толщиной от 0,8 мм до 12 мм. Старайтесь добиться оптимальной скорости вытяжки, обычно 30-40 дюймов в минуту. Таким образом, металл будет безупречно скользить в матрицу, что приведет к созданию безупречных конструкций.

» Избыточное наполнение

Избыточное наполнение происходит, когда излишек металла попадает в матрицу. Анализируйте зазоры в инструменте – они должны составлять около 10% от толщины материала. Используйте высокоточные датчики для контроля течения материала.

Кроме того, используйте аустенитные марки нержавеющей стали, когда рассматриваете, какие марки нержавеющей стали лучше всего подходят для холодной формовки. Таким образом, управляйте количеством стали, поступающей в матрицы, чтобы предотвратить избыточное наполнение и поддерживать целостность изделия.

» Недостаточное охлаждение

Накопление тепла во время обработки может повредить свойства стали. Эксперты контролируют температуру матриц, важно, чтобы она оставалась ниже 180°F.

Используйте эффективные системы охлаждения, такие как системы на основе мелкодисперсного тумана. Кроме того, выбирайте смазки с высокими точками кипения. Правильное смазывание обеспечивает охлаждение матриц и инструментов.

В конечном итоге, холодная формовка обеспечивает выдающиеся продукты, сохраняя при этом срок службы оборудования и качество стали.

» Задиры материала

Когда материал прилипает к матрице, возникает задирение материала. Чтобы бороться с задирением, используйте матрицы из азотированной стали или покрывайте их TiN (нитридом титана). Также разумным выбором будет использование аустенитной нержавеющей стали; так как сварка нержавеющей стали с холодногнутой сталью помогает устранить задирение материала.

Используйте смазки с присадками ЭП (крайнее давление). В результате задирение материала перестает быть проблемой, поддерживая качество продукции и повышая эффективность производства.

Холодная формовка против альтернативных методов!

Pic 4

·Скорость

При холодной формовке нержавеющей стали прессы могут работать со скоростью до 1000 ударов в минуту (SPM). В результате компании быстро изготавливают множество деталей. Например, 10 000 болтов менее чем за 15 минут. В сравнении с обработкой, которая может занять часы для изготовления того же количества деталей.

·Точность

При холодной формовке возможна удивительная точность. Штампы и матрицы формируют металл с тесными допусками, иногда до 0,0003 дюйма.

В результате достигается высокая размерная точность. Кроме того, готовые детали имеют превосходную поверхностную отделку, до 3 микродюймов. В отличие от горячего штампования, которое обеспечивает меньшую точность и грубую отделку.

·Масштабируемость

Холодная формовка оказывается бесценной при масштабировании производства. Действительно, производство миллионов деталей становится практичным. Особенно прогрессивные матрицы позволяют одновременное создание нескольких деталей. Кроме того, автоматизированные системы подачи обеспечивают постоянное движение материала.

·Эффективность затрат

Холодная штамповка предлагает значительные экономические выгоды. С минимальными потерями требуется закупать меньше материала. Также сокращается необходимость во вторичных операциях, таких как шлифовка или сварка листового металла. Поскольку инструменты служат длительное время, затраты на замену снижаются.

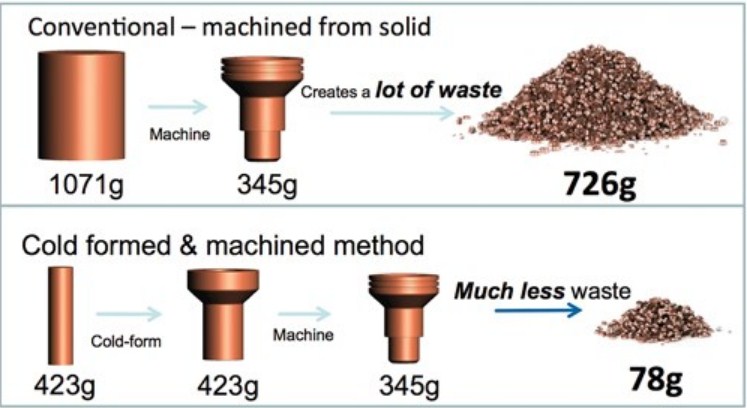

·Сохранение материала

Холодная штамповка блещет сохранением материала. В отличие от резки или обработки, почти весь материал используется в конечном продукте. Обычно отходы составляют менее 3%. Фактически частота обрезки часто снижается практически до нуля.

·Структура зерна

Холодная штамповка изменяет структуру зерен нержавеющей стали. Материал становится прочнее, поскольку зерна сжимаются и вытягиваются в направлении силы. Удивительно, предел прочности может увеличиться на 30%. Кроме того, улучшается усталостная прочность детали.

·Упрочнение

Холодная штамповка нержавеющей стали проходит важный процесс, называемый упрочнением. По сути, сталь становится сильнее и тверже.

Например, при формировании сплава 300-серии его предел прочности вырастает на 200 000 PSI. Однако сталь становится менее упругой. Для устранения этого эффекта следует процедура отжига. Затем сталь нагревается до 1950°F.

·Отделка поверхности

Замечательной чертой холодной штамповки нержавеющей стали является превосходная поверхностная отделка. По мере формирования стали ее поверхность становится более гладкой. В результате продукты выглядят полированными и привлекательными. Например, листовой металл имеет шероховатость поверхности менее 1 микрометра.

Индустриальные приложения ценят эту изысканность, особенно в пищевой промышленности, где чистота играет важную роль.

·Сложная геометрия

Следует отметить, что сложная геометрия является главным достоинством холодной штамповки нержавеющей стали. В одной операции достигаются сложные формы. Представьте себе автозапчасти, например, выхлопные системы, которые легко приобретают нужную форму. Также стоит учитывать медицинские устройства с их точными мельчайшими деталями.

Пресс-формы для холодной штамповки, нагружающие более 230 000 фунтов силы, тщательно формируют сталь.

·Сокращение отходов

Сокращение отходов является замечательным преимуществом холодной штамповки нержавеющей стали. Традиционно горячая штамповка создает тонны отходов. В отличие от этого, холодная штамповка использует ресурсы рационально.

Близкие к идеальной форме изделия означают оптимальное использование материалов. Представьте, что используется 95% стальной ленты вместо всего лишь 70%. Очевидно, затраты снижаются, а эффективность возрастает.

·Инвестиции в инструменты

Инвестиции в инструменты играют критическую роль в холодной штамповке нержавеющей стали. Необходимы высококачественные матрицы и штампы. Однако эти инструменты не дешевые.

Компании могут потратить более 50 000 долларов на передовые системы инструментов. Эти значительные инвестиции приносят беспрецедентную точность и долговечность. Долгосрочные преимущества точных инструментов перевешивают начальные затраты, подчеркивая ценность инвестирования в качество.

Прикладные примеры в реальном мире!

Pic 5

Авиационная промышленность

В авиационной промышленности холодная штамповка нержавеющей стали играет первостепенную роль. Например, шаттл “Атлантис” использует марку 321. Вследствие этого сопловые сопла двигателей приобретают прочность. Марка 321 выдерживает 2000°F. В результате повышается безопасность.

Используемые для выхлопных труб марка 347 увеличивает долговечность. Кроме того, марка 304 производит фольгу толщиной 0.012 дюйма, которая покрывает антенны спутников. Не менее важно, что для создания “Чёрной птицы” SR-71 используется холодноштампованная нержавеющая сталь.

“Чёрная птица” включает в себя входные кожухи и компоненты форсажной камеры. Безусловно, холодная штамповка нержавеющей стали гарантирует надежность и производительность в космических полетах.

Автомобильная промышленность

Производители автомобилей любят холодную штамповку нержавеющей стали. Думайте об выхлопных системах. Популярна марка 409. Вследствие этого автомобильные выхлопы служат дольше. Также топливные трубопроводы применяют холодную штамповку. Универсальной оказывается марка 304. Например, BMW использует марку 304.

Вследствие этого топливные трубопроводы устойчивы к коррозии. Кроме того, в подвесках используется холодная штамповка. Для газонаполнительных амортизаторов чудеса творит марка 301. Aston Martin воспользуется маркой 301.

В результате получатся плавные поездки. Кроме того, кузовные панели, изготовленные из марки 201, экономят вес.

Строительная промышленность

В строительстве холодная штамповка нержавеющей стали имеет огромное значение. Для кровли преобладает марка 316. В результате кровли стойки к коррозии. Затем поговорим о арматурных стержнях. Строители предпочитают марку 2304. Бетонные балки становятся мощнее.

“Бурдж-Халифа”, самая высокая башня, получила арматурные стержни. Кроме того, системы водоотвода получают усиление. Марка 304 улучшает функциональность водостоков. Обусловленно это тем, что облицовочные материалы, например марка 316L, защищают здания.

Неизбежно, Центр торгового мира “Один Мир” использует марку 316L. Без сомнения, холодная штамповка нержавеющей стали обеспечивает прочные и устойчивые к погодным воздействиям конструкции.

Медицинская промышленность

Холодная штамповка нержавеющей стали блеснет в медицинском секторе. Инструменты, например, лезвия для скальпелей, используют марку 420. Вследствие этого острота и прочность возрастают.

На операционных столах применяется марка 316. Благодаря этому отталкиваются бактерии. Не менее важно, что из марки 316 формируются корпуса МРТ-сканеров. Благодаря этому повышается безопасность пациентов. В зубных инструментах, например, марке 440C, обычно используется холодная штамповка. Инструменты выносят постоянные стерилизации.

Кроме того, имплантаты, например, тазобедренные протезы, полагаются на марку 316LVM. Пациенты восстанавливают подвижность и ведут жизнь без боли. Холодная штамповка нержавеющей стали играет важную роль в медицинской промышленности, обеспечивая безопасность, гигиену и надежность.

Заключение

Нельзя отрицать мощь холодной штамповки нержавеющей стали после изучения этого богатого кладезя. Нержавеющая сталь представлена в различных видах, и холодная штамповка превращает их в удивительные продукты.

Точность, сохранение материала и сокращение отходов делают холодную штамповку победителем.

Для экспертных решений и непревзойденных результатов выбирайте KDMFab. Впереди с непревзойденным мастерством и превосходством