Одна из многих причин, почему металл является таким мощным инструментом в производстве, заключается в том, что его легко можно формовать различными способами и довести до различных форм.

Для этого металлический материал должен быть обработан соответствующим образом. И одним из наиболее важных способов сделать это является прессование. Независимо от того, будете ли вы использовать базовый формат или более популярное прямое лазерное металлическое прессование, этот процесс имеет множество преимуществ для производителей и металлургов во всем мире.

В этой статье мы рассмотрим процесс металлического прессования, а также то, что можно ожидать от использования куска прессованных металлов в вашем производственном проекте.

Понимание Прессования Металлов

Давайте начнем с рассмотрения процесса создания прессованных металлов и способов его осуществления.

Что такое Прессование Металлов?

В двух словах, процесс прессования заключается в объединении мелких металлических частиц путем нагревания их до температуры ниже их точки плавления. Процесс металлического прессования не обязательно доводит металлическую часть до полного нагрева, используя пресс для прессования или другой инструмент для изменения формы материала и придания ему необходимой формы.

Металлическое прессование используется в производстве прессованной нержавеющей стали с целью формирования сложных форм и развития восточных прессованных сплавов. Также вы можете использовать этот процесс для создания прессованного алюминия или других металлов с высокой точкой плавления.

Основная сила в традиционном процессе прессования заключается в уменьшении поверхностной энергии. По мере того как процесс продвигается, смежные частицы частично сплавляются благодаря вязкому потоку или процессу диффузии материала. В конце концов, общая поверхность уменьшится, что приведет к оптимальным физическим и механическим свойствам самого материала

Основные Компоненты Прессования Металлов

Для работы процесса прессования металлов необходимо наличие нескольких компонентов, чтобы обеспечить плавный рабочий процесс в целом. Некоторые из вещей, необходимых при рассмотрении как прессовать порошок в твердое вещество для металлов, включают в себя:

- Металлические Порошки: Конечно, вам нужен порошок для работы процесса прямого лазерного металлического прессования. Они являются сырьем, и они могут даже поставляться с различными металлами или сплавами, которые тщательно дробятся для оптимизации связывания в процессе прессования.

В конечном итоге свойства, которые вы получаете с конечного продукта прессованного металла, будут зависеть от состава порошка, его формы, размера и распределения.

- Связующие и Смазки: Хотя они не всегда являются необходимыми, они могут пригодиться. Фактически, они смешиваются с порошками для улучшения текучести и уплотнения.

Наличие связующих также помогает держать частицы порошка вместе, особенно в начальной фазе уплотнения. С другой стороны, смазки уменьшают трение и обеспечивают легкое движение стенок пресса во время процесса.

- Инструменты Для Уплотнения: Пресс для прессования или гидравлический пресс используется для уплотнения металлических порошков в желаемую форму. Эти инструменты создают давление на порошки, формируя жадное уплотнение. Однако не забывайте быть осторожными с параметрами пресса и оснастки, так как они будут влиять на однородность и плотность уплотнения.

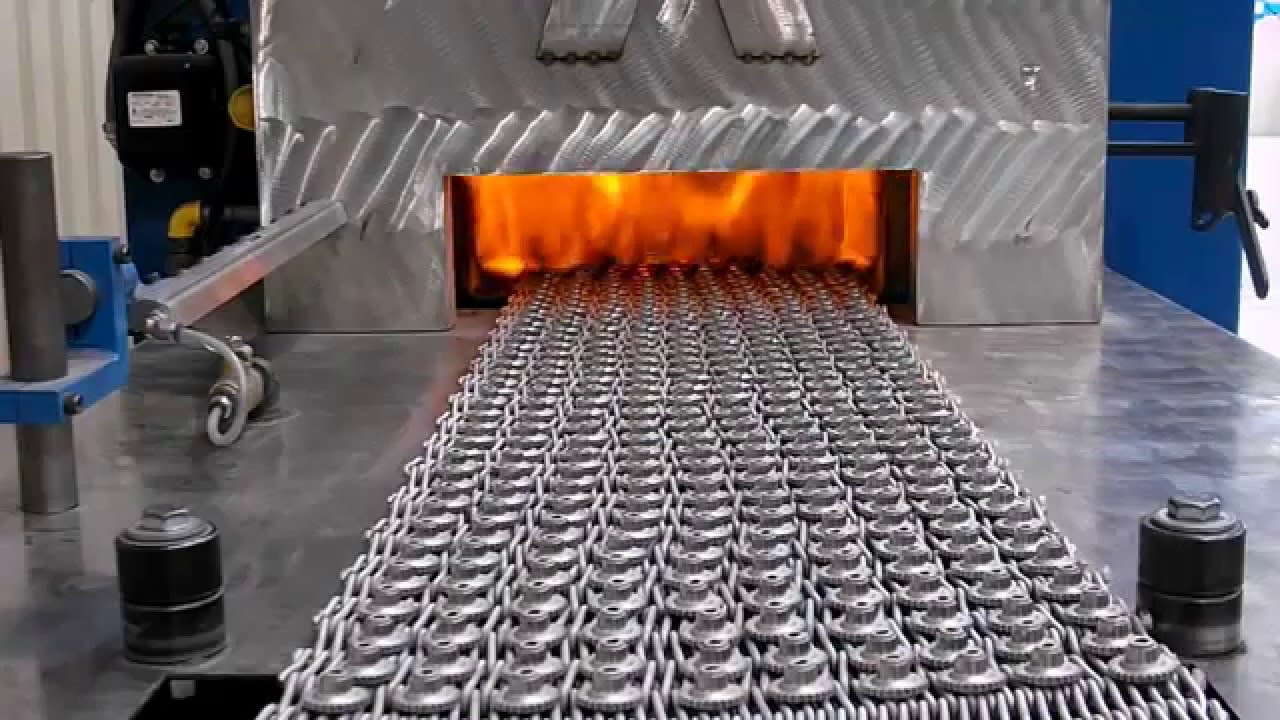

- Печь для Прессования: Она обеспечивает контролируемую тепловую среду, где уплотнение нагревается в течение определенного времени. Все параметры печи должны быть точными и детальными, если вы надеетесь достичь правильной плотности и уровня связывания металлических частиц.

- Система Охлаждения: После завершения процесса прессования вы можете охладить материал, чтобы предотвратить искажения или накопление напряжений. Скорость охлаждения также должна быть контролируемой, чтобы обеспечить оптимальную размерную стабильность конечного продукта.

- Термическая обработка: В некоторых случаях может потребоваться проведение различных термических обработок после процесса спекания для модификации микроструктуры и механических свойств спеченной детали. Это может быть отжиг, упрочнение, закалка и т. д.

- Контроль качества и инструменты контроля: На протяжении всего процесса необходимо использовать различные инструменты контроля качества для мониторинга свойств спеченных деталей.

- Послеспекание: В зависимости от предполагаемого применения, также может потребоваться введение дополнительных процессов, таких как обработка, обработка поверхности и нанесение покрытий для достижения желаемых конечных свойств спеченной детали.

Какие металлы идеально подходят для спекания?

Термин “спекание металла” в значительной степени охватывает различные материалы, которые могут пройти этот процесс. И когда мы рассматриваем идеальный металл для спекания, различные факторы легко могут повлиять на ваш выбор. Однако некоторые из самых популярных вариантов включают:

- Железо и сталь: Самые популярные материалы, используемые в процессе спекания, безусловно, являются сталь и металл. Их также можно сплавлять с другими элементами, если необходимы определенные свойства. Спеченная сталь позволяет создавать материал, который работает в различных отраслях – от энергетики до промышленного оборудования и др.

- Нержавеющая сталь: Если вам необходима оптимальная устойчивость к коррозии, то скорее всего порошки нержавеющей стали будут вашим лучшим выбором.

- Бронза и латунь: Эти сплавы основаны на традиционном медном материале и обычно спекаются для создания изделий с оптимальной электрической и тепловой проводимостью.

- Вольфрам и вольфрамовые сплавы: Вольфрам и связанные с ним сплавы привлекательны благодаря своей впечатляющей плотности. Они также хорошо сопротивляются износу, что делает их отличным выбором для длительного использования.

- Медь: Порошки, изготовленные из этого материала, обеспечат отличную теплопроводность и электропроводность. С помощью спеченной меди можно получить применение в электрических контактах, радиаторах и многом другом. .

- Никель и никелевые сплавы: Порошки из никеля хорошо сопротивляются высоким температурам и продолжают работать. Они также не подвержены легкой коррозии, что делает их идеальным выбором для создания электротехнических и авиационных изделий.

- Алюминий и алюминиевые сплавы: Традиционный алюминий обладает устойчивостью к коррозии и легким весом. Применение спеченого металла к материалу делает его полезным при производстве потребительской электроники и других продуктов.

- Титан и титановые сплавы: Именно прочность является главным преимуществом этого материала. Его впечатляющее соотношение прочности и веса и биосовместимость делают его идеальным для медицинских применений, а также использования в авиационной промышленности.

- Кобальт и кобальтовые сплавы: Высокая прочность при высоких температурах и впечатляющее сопротивление износу делают порошки на основе кобальта актуальными в медицине и промышленной сфере.

- Драгоценные металлы: Будь то платина, золото или серебро, драгоценные металлы обладают различными уникальными свойствами. Их функциональность также разнообразна.

Спекание металла: Какой вариант стоит попробовать?

Как и во многих производственных процессах, металлурги обычно бывают в недоумении при выборе способа спекания металла. Доступны различные техники и процессы, каждый из которых имеет свои характеристики.

- Обычное спекание: Это самая распространенная форма спекания. Здесь металлические порошки нагреваются и уплотняются, параметры контролируются для достижения необходимых характеристик. Кроме того, порошки связываются за счет атомного движения и диффузии.

- Вакуумное спекание: При вакуумном спекании используется контролируемая вакуумная среда для проведения процесса спекания. Этот процесс снижает окисление и также может создавать детали с лучшими механическими свойствами и плотностью.

- Спекание с частичным давлением: Для этого процесса можно настроить атмосферу спекания путем введения определенных газов, которые помогают контролировать частичное давление определенных элементов. В целом, можно настраивать микроструктуру и свойства спеченного материала, особенно в случае сплавных порошков.

- Спекание-Высокотемпературное изостатическое прессование (Sinter-HIP): Этот процесс комбинирует спекание и высокотемпературное изостатическое прессование. После начального процесса спекания, спеченный металл подвергается высокому давлению и температуре в инертной газовой среде. Это вызывает дополнительную плотность и может снизить пористость, оптимизируя механические свойства материала ещё больше.

- Искровое Плазменное Спекание (SPS): Метод SPS известен своей скоростью, с использованием импульсного постоянного тока и давления для достижения впечатляющей скорости нагрева. Этот процесс обычно сокращает время спекания и оптимизирует микроструктуру материала в целом, что приводит к лучшим механическим свойствам.

- Техники Спекания под Воздействием Поля: Эти техники используют внешние поля, такие как магнитные и электрические поля, для улучшения традиционного процесса спекания. В конечном итоге, вы оставляете сниженные температуры спекания и быстрое время выполнения.

- Спекание в Жидкой Фазе: В этом методе вы получаете конечное количество металла с низкой температурой плавления – или сплав – и добавляете его к исходной порошковой смеси. В процессе спекания жидкая фаза улучшает уплотнение частиц и соединение, тем самым улучшая механические свойства материалов.

- Спекание под Высоким Давлением: Можно использовать такие техники, как Спекание под Высоким Давлением Искры и Плазмы (HPSPS), для проведения спекания металла под высоким давлением. При высоких давлениях можно улучшить уплотнение и уменьшить пористость материала.

- Микроволновое Спекание: Здесь вы в основном используете микроволны для нагревания металлических порошков в выборочном порядке. Вы получаете быстрый и однородный процесс спекания в целом, и при этом это также не потребляет так много энергии в первую очередь.

- Плазменное Спекание: Для этого варианта вы получаете плазменную дугу и применяете её к порошкам. Они соединяются и консолидируются, наслаждаясь высоким нагревом и впечатляющим уровнем контроля температуры.

Процесс Металлического Спекания

Для общего процесса металлического спекания необходимо быть осторожным и следовать пошаговому рабочему процессу. Как можно ожидать, у различных производителей и металлургов обычно есть свои собственные процессы. Однако мы в KDM Fabrications предпочитаем следовать этому процессу:

Производство Порошка

На первом этапе вы создаёте металлические порошки, которые будут использоваться в процессе спекания. Здесь вы можете использовать методы, такие как механическое измельчение, атомизация или химическое восстановление.

Как бы ни было, мы рекомендуем вам тщательно продумать желаемые свойства порошка, поскольку они будут играть решающую роль в определении того, что вы получите в конечном продукте.

Смешивание Порошка

Этот этап не является обязательным, но также не повредит его включение. В основном, у вас есть возможность добавить компоненты, такие как смазки и связующие вещества, чтобы смешать порошки и помочь им оптимизировать доступные физические свойства. Также процесс смешивания обеспечивает оптимальную консистентность и однородность в спеченном материале.

Уплотнение

Затем вы помещаете смешанные порошки в пресс и применяете спекательный пресс – или гидравлический пресс, если хотите. При дополнительном давлении порошки уплотняются в форму пресса, образуя «зелёный компакт».

Помните, что плотность компакта будет играть роль в определении конечной пористости и других свойств спеченного металла.

Удаление Связующего Вещества

Если вы добавляете смазки или связующие вещества в порошковую смесь, вам нужно будет их удалить перед началом самого спекания. Этот процесс обычно осуществляется путём нагревания в печи или печке, поэтому вы можете правильно контролировать параметры.

Металлическое Спекание

Теперь мы переходим к самому процессу прямого металлического лазерного спекания. Поместите зелёный компакт в спекательную печь, затем контролируйте все параметры спекания в целом.

В рамках процесса вы обнаружите, что металлические частицы начнут слипаться через атомное движение и диффузию. Однако их нагревают лишь достаточно, чтобы предотвратить полное плавление. Температура все ещё ниже точки плавления материала, но достаточно высока, чтобы способствовать соединению.

Уплотнение и Соединение

В процессе спекания вы заметите соединение металлических частиц и увеличение плотности компакта. Соседние частицы также соединяются, вызывая образование шейки.

Охлаждение

Теперь, когда ваш материал достиг идеального состояния спекания, вы можете охладить печь до комнатной температуры. Помните, что необходимо обеспечить плавный процесс – слишком быстрое охлаждение может привести к трещинам и тепловому напряжению. Для сохранения целостности деталей убедитесь, что охлаждение контролируется и происходит плавно.

Послепрессовые процессы

В зависимости от того, что вы планируете использовать спекаемые детали, можно выполнить послепрессовые процессы над материалом. Сюда могут входить обработка поверхности, термическая обработка и другие процессы. Цель состоит в том, чтобы обеспечить нужные свойства материала в целом.

Контроль качества и инспекция

Перед финальным выпуском вы захотите подвергнуть спекаемые детали различным процедурам контроля качества, чтобы гарантировать оптимизацию их свойств – от твердости до пористости, плотности и других параметров.

Финальный продукт

После того как весь продукт прошел контроль качества, его можно использовать для запланированного применения.

Применение металлического спекания: области применения этого процесса

За последние годы процесс металлического спекания стал особенно популярен среди производителей изделий и металлургов. В настоящее время вы можете встретить его в следующих областях применения:

Автомобильная промышленность

Металлическое спекание помогает в изготовлении различных деталей для автомобилей – передачи, детали двигателя, подшипники и многое другое. Они предлагают эффективные решения с высокой размерной точностью и стойкостью к износу.

Аэрокосмическая промышленность и оборона

От теплозащитных экранов до сопел самолетов и других компонентов, спекание помогает при создании различных деталей для авиации, которые требуют высокой термической стойкости и легкого веса.

Электроника и электротехника

Спекание можно использовать для создания разъемов, электрических контактов, теплоотводов и других компонентов, требующих улучшенной электрической и тепловой проводимости. Также можно получить спекаемые материалы с заданной пористостью для создания фильтрующих элементов из спекаемого металла.

Медицинский и зубопротезный сектор

Материалы, полученные в результате спекания, могут использоваться для изготовления медицинских имплантатов, хирургических инструментов и многое другое. Учитывая, что несколько идеальных металлов для спекания являются биосовместимыми, эта функциональность особенно важна.

Потребительские товары

Также используются спекаемые металлы при разработке некоторых популярных потребительских товаров, которые мы используем ежедневно – от пишущих принадлежностей до кухонных приборов и более.

Промышленное оборудование: спекание используется при производстве деталей промышленного оборудования, таких как зубчатые колеса, кулачки, подшипники и втулки. Спекаемые детали известны своей прочностью, стойкостью к износу и способностью выдерживать значительные нагрузки.

Нефтегазовая промышленность

Детали, такие как буровые инструменты и задвижки, используемые в нефтегазовой промышленности, могут изготавливаться с использованием спекания. При условии, что они устойчивы к коррозии и способны выдерживать эксплуатацию в тяжелых условиях, здесь не должно возникнуть проблем.

Инструменты и режущие инструменты

Режущие инструменты должны быть острыми, но легкими. Спекаемый карбид обеспечивает инструмент, который идеально подходит для металлообрабатывающих функций, таких как формовка, резка и обработка материалов. Он жесткий и стойкий к износу, что делает его идеальным для использования.

Ювелирные украшения и модные аксессуары

Спекание драгоценных металлов также делает их прекрасным материалом для производства ювелирных украшений. С их изящными деталями и замысловатым внешним видом эти материалы хорошо сочетаются со спеканием для создания сложных дизайнов, которые могут быть невозможны с использованием других методов.

Энергетическая промышленность

Компоненты, используемые в области возобновляемой энергии и производства энергии, могут получить выгоду от спекания. Процесс помогает создавать инструменты с высокой термической стойкостью и механической устойчивостью, что идеально для различных энергетических условий.

Спорт и отдых

Производители спортивного оборудования используют металлическое спекание для улучшения своих сырьевых материалов, улучшая распределение веса и внедряя точное производство в целом.

Огнестрельное оружие и боеприпасы

Оборонные подрядчики используют спекание для производства гильз боеприпасов и компонентов огнестрельного оружия, воспользовавшись возможностями процесса создания высокопрочных и замысловатых материалов.

Металлическое спекание: всё идеально?

Применение новаторских спекаемых деталей нашло применение в различных областях. И это само по себе показывает, насколько спекаемые металлы настолько выгодны. Давайте быстро рассмотрим преимущества спекаемых металлов, а также некоторые области, где они могут быть менее эффективны.

Преимущества металлического спекания

- Сложные геометрии: Благодаря спеканию можно создавать материалы со сложными и запутанными формами. Этот процесс способен справиться с производственными задачами, с которыми не смогли бы справиться несколько традиционных методов производства, что делает его более универсальным для производителей продукции.

- Близкие к итоговой форме: Спекание также упрощает производство деталей, которые очень похожи на желаемую окончательную форму. Это означает, что, возможно, вам не потребуется какая-либо дополнительная обработка или дополнительные этапы обработки металла после завершения самого процесса спекания.

- Эффективное использование материала: Одно из основных преимуществ спекания заключается в том, что оно помогает оптимизировать использование материала. Также любой избыточный материальный продукт может быть повторно использован и переработан, что способствует более устойчивому производственному процессу.

- Универсальность: Вы можете использовать различные идеальные металлы в процессе спекания. Это позволяет создавать различные детали с широким спектром свойств – от плотных и прочных до пористых и легких.

- Экономическая целесообразность: Спекание предлагает экономичную альтернативу для многих методов высокообъемного производства. Отходы материала устраняются, и процесс значительно упрощается.

- Контролируемая пористость: Процесс спекания помогает разрабатывать компоненты с контролируемой пористостью, что полезно в приложениях, таких как фильтры и теплообменники.

- Настроенные свойства: Производители смогут легко инженерить спекаемые материалы, чтобы соответствовать различным тепловым, механическим и электрическим свойствам. Все, что вам нужно сделать, – это настроить температуру спекания, химический состав материала и другие параметры.

- Поглощение вибрации: Даже при разработке материалов с поглощением ударов и виброгашением спекание может пригодиться. Это приводит к разработке компонентов, которые легче и более безупречно использовать.

Возможные проблемы с процессом

- Ограниченная прочность: По сравнению с другими методами производства, спекаемые детали могут иметь более низкую плотность и уровень прочности.

- Изменения размеров: Также возможно обнаружить искажения и изменения размеров при спекании из-за усадки, которая происходит во время уплотнения, что требует тщательного внимания при общем проектировании.

- Пористость: Мы упомянули, что контролируемая пористость – положительный аспект. Однако в ситуациях, когда она становится избыточной, возможно, вы получите субоптимальные механические свойства.

- Сложность процесса: Процесс спекания включает различные сложные этапы, которые необходимо точно контролировать, чтобы получить желаемые результаты. В некоторых случаях это легко приводит к увеличению сложности.

Спекание металла против Плавления: Какой вариант служит вашей цели?

Как вы могли бы предположить, спекание – не единственный доступный шаг металлической обработки для металлургов и производителей продукции. И если вы действительно хотите оптимизировать функциональность, вам также нужно знать об одной важной альтернативе – плавлении.

Итак, что такое плавление и как оно сравнивается с традиционным процессом спекания?

Взгляд на металлическое плавление

Когда речь идет о металлическом плавлении, вы, по сути, нагреваете твердый металл или сплав до его прямой температуры плавления. Это одно из основных различий в дискуссии спекание против плавления – в то время как спекание не нагревает металл до его температуры плавления, плавление точно делает это.

При плавлении продукт в конечном итоге переходит из твердого состояния в жидкое, где его атомы двигаются свободно и устанавливается трансляция.

Во время плавления металл впитывает значительное количество тепловой энергии, заставляя атомы внутри него получить достаточно кинетической энергии, чтобы преодолеть любые межмолекулярные силы, удерживающие их. Это приводит к фазовому переходу и превращению материала в расплавленную жидкость с оптимальной подвижностью и очень мало структурной целостности.

Как и спекание, плавление стало критической частью различных производственных процессов, используемых в различных отраслях промышленности. Расплавленный металл легко можно отливать в различные формы, что приводит к созданию замысловатых форм, которые затем могут быть подвергнуты дополнительной обработке для производства конкретной продукции. Добавление процессов охлаждения и затвердевания также означает, что вы можете формировать совершенно новую структуру с различными характеристиками по сравнению с исходной.

Сравнение спекания металла и плавления

Теперь, когда мы понимаем, как работает плавление металла, давайте рассмотрим различия между этими процессами и что вы можете ожидать.

Принцип процесса:

Для спекания металла вы нагреваете и уплотняете металлические порошки до температуры, достаточной для слияния частиц, но недостаточной для полного плавления. Это способствует соединению частиц через атомное движение и диффузию без полного плавления.

С другой стороны, плавление включает повышение температуры материала до его точки плавления. Это вызывает превращение, оставляя материал в жидком состоянии и изменяя его навсегда.

Исходный материал:

Для спекания вы работаете с металлическим порошком в качестве исходного материала, что означает, что вам нужно учитывать форму, размер и состав порошка.

С другой стороны, плавление работает с массой твердого металла или металлического сплава. Это полезно, если у вас возник вопрос: “Что такое спекание в твердом состоянии”

Необходимое оборудование:

Оба процесса обычно используют одни и те же инструменты – формы, печи и другое оборудование. Однако отличие заключается в том, что горшки и печи при плавлении должны быть способны нагревать материал до его точки плавления.

Свойства конечного продукта:

Для спекания целью является производство материалов с контролируемой пористостью и необходимыми механическими свойствами. Также приветствуются замысловатые формы, и весь процесс должен быть максимально контролируемым. Что касается механических свойств, прессованные продукты могут иметь более низкую прочность и плотность по сравнению с другими.

При плавлении обычно создаются продукты, которые однородны и плотны, с одинаковыми свойствами по всей длине. По механическим свойствам продукты, изготовленные путем плавления, обычно обладают большей прочностью и плотностью, так как в них отсутствуют полости.

Сложность формы:

Спекание металла идеально подходит для создания сложных форм, поскольку его продукцию легко можно заливать в формы с мелким порошком. Плавление ограничено более простыми, более прямолинейными формами, особенно поскольку расплавленный металл должен самостоятельно течь и заполнять свои формы.

Выбор материала:

При спекании вы вольны выбирать те порошки, с которыми хотите работать. Пока они совместимы с процессом, у вас нет проблем.

Плавление немного ограничено по поводу материалов, которые можно правильно отлить и расплавить. Поэтому вам следует уделить этому внимание.

Пористость материала:

Благодаря тому факту, что спекание можно контролировать, этот процесс может помочь создать пористые структуры для определенных приложений, таких как самосмазывающиеся подшипники и фильтры. При плавлении обычно получаются чрезмерно плотные материалы, которые не имеют многого в плане встроенной пористости.

Последующая обработка:

Вероятно, вам придется провести некоторую дополнительную последующую обработку при спекании, прежде чем вам удастся добиться правильной отделки и допусков. Для плавления это может быть необязательным, поскольку вы можете сразу создавать близкие к идеальной форме.

Расчеты затрат

Для многих процесс спекания металла является более экономически целесообразным способом производства в целом. Хотя стоимость плавления может быть выше, следует отметить, что наличие экономии масштаба может значительно снизить накладные расходы, что приведет к существенной экономии.

Вывод

Процесс спекания металла доказал свою значимость в металлообрабатывающей промышленности. Сам процесс довольно сложен, но правильно подобранная компания может сделать в этом всю разницу.

Поэтому вы обратились к нам в KDM Fabrication. Наши металлурги и техники смогут помочь вам осуществить процесс спекания и обеспечить легкую трансформацию металлических порошков в нужную вам форму.

Позвоните нам сегодня, и мы сможем вам помочь!

Часто задаваемые вопросы (FAQ)

Что такое спеченная металлическая деталь?

Как следует из названия, спеченная металлическая деталь – это деталь, созданная через процесс спекания металла. Металлические порошки уплотняются в необходимую форму, затем нагреваются и охлаждаются, сцепляясь без полного плавления.

В большинстве случаев спеченная металлическая деталь является твердой и цельной, сохраняя форму исходного уплотнения, обеспечивая оптимальную плотность и прочность.

Какова цель спекания?

Общая цель спекания металла – создание материала, соответствующего заранее определенной форме, а также оптимизация его механических свойств. Это в значительной степени зависит от свойств порошка и наличия компонентов, таких как добавки и наполнители, поэтому важно следить за ними.