В предыдущих сообщениях мы обсуждали техники порошкового напыления металла и процесс порошкового напыления алюминия. В этой статье мы фокусируемся на химическом пленочном покрытии как на важном методе защиты металлической поверхности и эффективной предварительной обработке перед покраской и порошковым напылением.

В статье подчеркиваются некоторые металлы, на которые можно нанести химическое пленочное покрытие, и различные типы конверсионных покрытий, которые можно рассмотреть.

Кроме того, мы рассматриваем преимущества и недостатки химического пленочного покрытия, процессы, вовлеченные в это, и отраслевые применения.

Наконец, мы познакомим вас с процессами обслуживания и ремонта наиболее распространенных химических пленочных покрытий.

Но сначала определение.

1. Что такое химическое пленочное покрытие?

Химическое пленочное покрытие или химическое конверсионное покрытие относится к химическому или электрохимическому процессу превращения металлической поверхности вашего компонента в стойкий к коррозии слой.

Химически образованный защитный слой может быть в виде фосфатных соединений или оксидов.

Химическое пленочное покрытие или химическое покрытие широко используется для пассивации алюминия и его сплавов. Однако вы также можете рассмотреть его для других металлов, таких как медь, цинк, титан, магний, сталь, серебро и кадмий.

Помимо создания стойкого к коррозии слоя, химическое пленочное покрытие оставляет вашу металлическую поверхность идеально подготовленной для покраски или порошкового напыления.

2. Как применять химические пленочные покрытия на металлические детали

Ниже приведены некоторые техники, которые можно использовать при нанесении подходящего химического пленочного раствора на вашу металлическую деталь:

2.1. Химическое пленочное покрытие – метод погружения

Процесс погружения предполагает погружение вашей металлической детали или компонента в химический раствор. Для этого вам понадобится специальный резервуар.

Реакция между химическим раствором и вашей металлической деталью образует тонкий слой для защиты от коррозии и других агрессивных природных элементов.

Для прилипания образованного химического слоя к металлической поверхности требуется агитация химического раствора воздухом.

После достижения желаемой толщины покрытия вы просто извлекаете деталь из раствора через примерно 5 минут для ополаскивания, высыхания и отверждения.

2.2. Химическое пленочное покрытие – метод распыления

Это предполагает распыление ваших металлических деталей в специальной закрытой зоне с использованием химического раствора, содержащего хроматы или другие подходящие химические растворы.

Распыленный раствор реагирует с поверхностью вашей металлической детали, чтобы образовать защитный и стойкий к коррозии слой.

Затем вы ополаскиваете и сушите ваш компонент для последующего покрытия или использования без дополнительного покрытия.

2.3. Химическое пленочное покрытие – метод кистевания

С помощью подходящей мягкой щетки наносится химический раствор, содержащий хроматы или другие подходящие растворы, на изготовленные детали.

Как и при распылении, распыленный раствор формирует защитный слой на ваших компонентах. Процесс завершается тщательным ополаскиванием и высыханием уже обработанных поверхностей.

2.4. Электрохимическое осаждение | Метод электроосаждения

Электрохимическое осаждение, также известное как Электроосаждение, – еще один метод покрытия, который вы можете применить. При помощи электрического тока на ваши металлические детали осаждаается защитный слой.

Для этого требуется наличие проводящего материала, погруженного в солевой раствор. Ваше раствор должен содержать соль металла, которое вы желаете осадить на поверхность вашей детали через электрический ток.

После успешного процесса покрытия поверхности вы извлекаете свою деталь из раствора для правильного ополаскивания и высыхания.

3. Подходящие металлы для химического фильмового конверсионного покрытия

Ниже приведены некоторые из самых распространенных металлов, на которые можно успешно нанести химическое пленочное покрытие:

3.1. Алюминий

Алюминиевая обработка по-прежнему популярна среди инженеров и производителей металлических деталей благодаря ее выгодным свойствам.

Если вы оставите вашу алюминиевую или алюминиевую сплавную поверхность незащищенной, она легко окислится. Химическое хромирование – это общепринятый процесс конверсионного покрытия, который вы можете использовать для защиты частей, таких как панели и корпуса, от коррозионных эффектов.

Он также подготавливает ваши компоненты для покрасочных или порошковых покрытий.

3.2. Медь

Медь – еще один металл, который может получить выгоду от химического пленочного покрытия. Будучи мягким металлом, он может быстро корродировать, если вы не обеспечите необходимую защиту поверхности.

3.3. Нержавеющая сталь

Ваша нержавеющая стальная деталь может заржаветь и корродировать, особенно если у нее низкое содержание хрома.

Для защиты поверхности от коррозии вам необходимо применить специальный химический процесс покрытия под названием пассивация.

Для этого вам необходимо очистить поверхность вашей нержавеющей стали цитратной или азотной кислотой.

Это помогает удалить свободный железо с поверхности вашего компонента и дает возможность хрому быстро реагировать с кислородом.

Образованный слой хромового оксида, который придает нержавеющей стали ее стандартный блеск, обеспечивает эффективную защиту вашего компонента от коррозии.

3.4. Титан

Титан, хотя и известен своей превосходной прочностью, со временем может подвергнуться коррозии, особенно если ваш компонент используется в суровых условиях.

Химическое пленочное покрытие – идеальный способ сохранить ваши титановые детали в безопасности от коррозии.

3.5. Магний

Известный своей легкостью и прочностью, магний подвержен коррозии, если оставить его открытым. Химическое пленочное покрытие пригодится для обеспечения сохранности вашего магния от разрушений, вызванных коррозией.

4. Распространенные типы химических пленочных покрытий

4.1. Хроматные конверсионные покрытия

Хроматное конверсионное покрытие, также называемое покрытием алюминированным алюминием, является экономически выгодным процессом химического пленочного покрытия, при котором раствор хромата реагирует с вашим металлическим компонентом, чтобы формировать защитный и стойкий к коррозии слой на основе хрома.

Образованный защитный слой также обеспечивает вам идеальную поверхность для покраски или порошкового покрытия.

Хроматное конверсионное покрытие широко используется на алюминиевых сплавах, но вы также можете применить его для пассивации других металлов.

4.2. Фосфатные конверсионные покрытия

Это еще одна категория химического пленочного покрытия, при которой вы используете фосфатную кислоту в качестве химического раствора конверсионного покрытия.

Это формирует защитный и стойкий к коррозии слой алюминия, железа, цинка или марганца фосфаты.

Как и хроматное конверсионное покрытие, фосфатное конверсионное пок

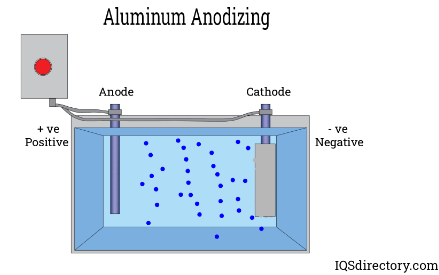

Анодирование – это электролитический процесс создания устойчивого к коррозии слоя на металлической поверхности.

Вы используете эту технику, когда стремитесь улучшить устойчивость ваших деталей к коррозии, истиранию, а также к электрической или тепловой изоляции. Подробнее об анодировании будет рассказано в данной статье.

4.4. Пассивация покрытия

Пассивация – это вид химического процесса нанесения защитного покрытия, который вы выполняете после обработки детали на станке с ЧПУ или на других станочных операциях.

Если вы работаете с нержавеющей сталью, например, её поверхность, скорее всего, содержит свободный железо, способствующий образованию ржавчины.

Пассивация включает в себя использование нитрийной или цитратной кислоты для взаимодействия с механически обработанной деталью и образования защитного оксида от коррозии. Следовательно, пассивация – это процесс удаления потенциальных элементов или рисков коррозии.

В зависимости от времени выполнения процесса нанесения покрытия, вы можете безопасно отнести некоторые из уже обсужденных выше видов покрытий к процессам пассивации.

5. Алодин и Анодирование – Требования, Типы и Классы

Алодин также известен как хроматное конверсионное покрытие, иридит, алюминиевый хромат или хемфильм. Это включает в себя взаимодействие химического раствора конверсии с вашей металлической деталью для образования тонкого устойчивого к коррозии и износу оксидного слоя.

Основные химические ингредиенты, необходимые для этого, – триоксид хрома и серная кислота.

Алодин в основном ассоциируется с алюминиевым покрытием и также называется хемфильмом или алюминиевым хроматом.

Хемфильм может быть использован, если вы не планируете красить поверхность вашей детали, или если вам нужно подготовить ваши детали к окраске или покрытию. Он помогает улучшить адгезию для вашей вторичной потребности в покрытии.

5.1. Хемфильм Алодин – Тип 1 и Тип 2

Хотя существуют различные стандарты хемфильм-покрытий, два распространенных стандарта, о которых стоит знать – это Тип 1 и Тип 2, подпадающие под стандарт MIL-DTL-5541.

Чем они отличаются? Давайте разберемся…

5.1.1. Хемфильм – Тип 1 MIL-DTL-5541

Это толстое химическое покрытие, которое имеет слой соединения шестивалентного хрома. Оно придает вашей детали золотистое или коричневое покрытие.

Химические ингредиенты для вашего раствора алодина – триоксид хрома и серная кислота (для образования хромовой кислоты).

Помимо устойчивости к коррозии и износу, вы также найдете его покрытие довольно привлекательным.

Основной недостаток покрытия типа 1 заключается в том, что оно не является экологически безопасным. Оно производит опасные отходы, что делает его применение регулируемым.

5.1.2. Химическое покрытие – Тип 2 MIL-DTL-5541

Тип 2 – это тонкое хемфильм- или хроматное конверсионное покрытие, которое может содержать трехвалентный хром, титан или цирконий.

Два из его химических ингредиентов покрытия – сульфат хрома и хлорид хрома.

Из-за отсутствия шестиатомного хрома его применение популярно в широком спектре отраслей.

Поверхность хемфильм-покрытия типа 2 алодина устойчива к коррозии и царапинам.

Оно также эстетически привлекательно. Это процесс химического покрытия, легкий в исполнении и недорогой. Покрытие образует идеальную поверхность для дополнительной окраски или порошкового покрытия.

5.1.3. Преимущества хемфильм-покрытия типа 2 перед типом 1

Вот некоторые преимущества, которые делают хемфильм-покрытие типа 2 намного лучше, чем более старый вариант типа 1:

Гораздо безопаснее | Нет опасных отходов

В отличие от типа 2 хемфильм, содержащего опасный хром VI, тип 2 покрытие без шестиатомного хрома, экологически безопасно. Это делает его отличным выбором для современных производителей алюминия.

Работает при комнатной температуре

Процесс химического покрытия типа 2 можно проводить при комнатной температуре без использования энергозатратных нагревательных резервуаров. Это позволяет сэкономить значительные средства на электроэнергию.

Более быстрое и простое нанесение

В сравнении с покрытием типа 1, хемфильм-покрытие типа 2 алодина выполняется быстрее, поскольку требует меньшего количества этапов обработки.

5.2. Покрытие Алодин – Класс 1A и Класс 3

Помните, что когда речь идет о классах хемфильм-покрытия Алодин или химического покрытия, ваше внимание должно быть сосредоточено на областях применения как покрытий типа 1, так и типа 2.

Это классификация их областей применения. Итак, с учетом этого уточнения, давайте выясним, что каждый класс предлагает для вашего применения!

5.2.1. Химфильм-покрытие – Класс 1A | Стандарты Алодин 1200

Химичнвжпокрытия с защитным слоем типа 1 подпадают под стандарты класса А или обычно называются Алодин1200.

Он обеспечит вам превосходную защиту поверхности от коррозии вне зависимости от того, имеют ли ваши детали вторичные покрытия или нет.

5.2.2. Хемфильм Алодин Класс 3 | Спецификации Алодин 1500

В терминах стандартов покрытия типа 2 подпадают под класс 3, и их также можно называть Алодин 1500.

Класс 3 Алодин – отличный выбор хемфильм-покрывания при поиске поверхности, устойчивой к коррозии, но с низкой тепловой или электрической устойчивостью.

5.2.3. Сводная таблица стандарта MIL-DTL-5541, показывающая типы и классы Алодина

| Стандарт MIL-DTL-5541 | Тип 1 – Алодин | Тип 2 – Алодин |

| Тип хроматного покрытия | Гексавалентный хромат | Тетравалентное хроматное покрытие (без содержания гексавалентного хрома) |

| Класс 1А (Алодин 1200) | Обеспечивает превосходную устойчивость к коррозии. Может использоваться с или без вторичного покрытия | Обеспечивает превосходную устойчивость к коррозии. Может использоваться с или без вторичного покрытия |

| Класс 3 (Алодин 1500) | Устойчив к коррозии с улучшенной тепловой/электрической проводимостью | Устойчив к коррозии с улучшенной тепловой/электрической проводимостью |

6. Алодин vs. Анодирование – Сравнения покрытий

Основное отличие между двумя конверсионными покрытиями заключается в том, что для анодирования вам нужно пропускать электричество через электролит (электролитический процесс), что не относится к алодину/химическому покрытию.

Теперь, чтобы вы не путали процесс химического покрытия алюминия алодином с анодированным алюминием (электрохимический процесс), давайте сравним сходства и различия этих двух уникальных процессов.

6.1. Сходства

Защитные устойчивые к коррозии слои: и Алодин, и Анодированный алюминий имеют защитные устойчивые к коррозии поверхностные слои.

Работает на алюминии и других металлах: Оба Алодин и Анодированные покрытия в основном используются на алюминии, но могут использоваться на других цветных металлах.

Безопасное обращение с химикатами: В обоих процессах используются химические растворы. Поэтому в обоих случаях требуется соблюдать необходимые меры безопасности

Требования к навыкам и оборудованию: В обоих процессах необходимы соответствующие навыки и оборудование для безупречных результатов.

6.2. Различия:

Процесс покрытия: В отличие от покрытия Алодином, анодирование – это электролитический металлический процесс

Затраты и требования к навыкам: Алодинное покрытие более экономичный процесс с меньшим количеством требуемого оборудования или трудозатрат. С процессом анодирования вам придется потратить больше на оборудование и опытный персонал.

Тепловые и электрические свойства: Покрытие Алодином обладает меньшим сопротивлением электричеству, чем анодированные поверхности.

Возможности окрашивания | Эстетика: С Алодином ваш выбор цвета ограничивается коричневым или прозрачным. Анодирование предоставляет больше цветовых вариантов для улучшенной эстетики.

Толщина поверхностных слоев: С процессом Алодином вы получаете более тонкий защитный слой от коррозии, но с высокой стойкостью, в то время как анодирование дает вам более толстый слой, который является более устойчивым к коррозии покрытием.

7. Процессы химического покрытия пленок

Хотя процессы химического пленочного покрытия различаются в зависимости от их различных типов конверсии, вот три основных этапа, включенных в эти процессы:

7.0.1. Этап подготовки

Прежде чем начать любой процесс химического пленочного покрытия, вы должны убедиться, что очистили ваш материал наиболее подходящим моющим средством.

Для ваших обработанных деталей вы можете использовать подходящий кислотный или щелочной моющий средство для покрытия типа 1 и типа 2 алодина соответственно

Важно знать наиболее подходящий метод очистки обработанных на станках ЧПУ деталей. Это связано с тем, что обработанные детали всегда содержат множество вредных примесей, которые необходимо эффективно удалить.

После процесса очистки ваша деталь должна быть высушена. Вы должны тщательно проверить компонент, чтобы убедиться, что он не имеет дефектов.

Если обнаружены дефекты, необходимо выполнить необходимую ремонтную работу перед продолжением процесса конверсионного покрытия.

7.0.2. Этап нанесения химической пленки

Когда ваш материал чист, сух и находится в отличном состоянии, вы начинаете процесс химического пленочного покрытия.

Вы также можете погружать вашу изготовленную деталь в раствор алодина типа 1 или типа 2, или применить электролитический или анодировочный процесс, пока не будет достигнут желаемый толщин слоя. Этот процесс может занять от 1 до 3 минут.

7.0.3. Этап отверждения химической пленки

После того, как достигнута желаемая толщина химического пленочного слоя, вам нужно промыть материал. Если ваше покрытие на основе хромата, дайте ему до 24 часов для полного отверждения покрытия.

Вы можете ускорить процесс, нагревая материал, но убедитесь, что температура нагрева не превышает 70 градусов Цельсия (158 градусов по Фаренгейту). Перегрев при более высоких температурах отрицательно влияет на ваш защитный слой.

7.1. Тип 1 и Тип 2 Алодин – Процессы химического пленочного покрытия

7.1.1. Процесс конверсии хромата Типа 1

Для конверсии хромата Типа 1 или гексавалентного хромового покрытия основные этапы процесса следующие.

Шаг 1: Очистка компонента

Очистка вашего компонента чистой водой и соответствующим мягким моющим средством важен для подготовки. Ее целью является обеспечение того, что ваша металлическая деталь свободна от загрязнений, таких как пыль, грязь, масло и другие частицы, образующиеся в результате процесса обработки.

Шаг 2: Промывка и сушка

После очистки промойте вашу металлическую деталь чистой водой и дайте ей высохнуть. Вы можете использовать различные методики сушки – естественную или с использованием сжатого воздуха

Шаг 3. Щелочное травление

Используйте гидроксид натрия, чтобы травить ваш алюминий или металлическую деталь в подготовке к химическому пленочному покрытию

Шаг 4. Промывка

Промойте компоненты чистой водой

Шаг 5: Деоксидация и удаление солевого налета

Используйте подходящий деоксидатор, такой как умеренная азотная кислота или любая другая подходящая комбинация, чтобы избавиться от слоя окиси и оставить вашу металлическую деталь чистой и блестящей.

Шаг 6. Промывка

Промойте вашу теперь готовую металлическую деталь

Шаг 7. Химическое пленочное покрытие

Теперь погрузите деталь в свой раствор хроматного покрытия, которым является хромовая кислота в течение 5 минут

Также вы можете распылять или наносить на деталь раствор химического пленочного покрытия.

Шаг 8. Промывка

Извлеките и промойте вашу свежепокрытую металлическую деталь, чтобы остановить более дальнейший процесс травления

Шаг 9. Промывка теплой водой

Для улучшенной чистки и качественной отделки вашей детали.

Примечание: Всегда убедитесь, что проводите испытание на прохождение воды, чтобы гарантировать, что ваша дет

- Удалите и используйте чистую воду для ополаскивания детали, чтобы убедиться, что она свободна от любых кислот

- Примените хром четырехвалентный, титан или циркониевые химические покрытия погружением, кисточкой или распылением, где это применимо

- Ополосните чистой водой, чтобы удалить избыток химического покрытия

- Вторичное ополаскивание для улучшенной очистки

- Дайте высохнуть и вылечиться как минимум 24 часа.

Процесс алкалиновой очистки

- Очистите щелочным раствором – гидроксид натрия

- Ополосните чистой водой

- Деоксидируйте с помощью слабой кислоты для травления металлической поверхности

- Ополосните чистой водой

- Нанесите химическое пленочное покрытие без гексавалентного хрома

- Ополосните, чтобы удалить избыток химических веществ

- Вторичное ополаскивание

- Оставьте высохнуть и вылечиться как минимум 24 часа

Примечание: После ополаскивания ваших деталей, вы должны провести испытание на разрыв воды, чтобы убедиться, что ваша деталь не содержит загрязнителей перед переходом к следующему этапу. Дополнительные детали процесса описаны в разделе ремонта и обслуживания

8. Химическое пленочное покрытие – Преимущества | Преимущества и недостатки.

8.1 Преимущества

Ниже перечислены некоторые основные преимущества, которые вы получите, используя химическое пленочное покрытие, особенно на ваших алюминиевых деталях:

Эффективность и легкость/быстрое нанесение

Методы нанесения химического пленочного покрытия – погружение, распыление или кисточка, просты в применении и экономичны. Вам не нужно тратить деньги на дорогостоящее оборудование. Процесс нанесения также протекает намного быстрее, если сравнивать его с другими процессами, такими как покраска или варианты анодирования.

Улучшенная стойкость к коррозии и износу | Повышает долговечность

Химическое пленочное покрытие делает поверхности ваших компонентов более твердыми и, следовательно, стойкими как к коррозии, так и износу. Это повышает их производительность в жестких климатических условиях.

Благодаря защищенному слою поверхности ваших деталей, их долговечность значительно увеличится.

Улучшение смазывания поверхности | Носитель смазки

Химическое пленочное покрытие улучшает смазывание поверхности ваших компонентов. Это помогает снизить трение и износ, улучшает производительность и снижает ваши затраты на обслуживание.

Снижение пористости металлической поверхности

Технические металлы, такие как алюминий, медь и магний, среди прочих, обычно имеют пористую структуру. Химическое пленочное покрытие помогает запечатать их поверхности от воздействия агрессивной окружающей среды. Это также делает поверхности ваших деталей более гладкими и привлекательными.

Основа для органической покраски или порошкового покрытия | Улучшает сцепление

Если вы планируете дать вашему обработанному компоненту идеальное лакокрасочное покрытие или порошковое покрытие, то химическое пленочное покрытие является эффективным грунтом или антикоррозионным покрытием для вашей окончательной покраски.

Покрытие улучшает сцепление, чтобы обеспечить крепкое сцепление ваших красок или порошковых покрытий с металлической деталью и сохранить его на длительное время!

Тонкое защитное покрытие для точных размеров деталей

Если ваша окончательная деталь имеет сложную форму и должна использоваться в областях, где требуется очень маленькое отклонение, не волнуйтесь.

Химические пленочные покрытия тонкие и, следовательно, не окажут негативного влияния на применение вашего компонента.

Возможность работы с крупными компонентами

Простота техники химического пленочного покрытия позволяет вам легко и дешево работать с компонентами размером до 144 дюймов (12 футов).

Поскольку погружение может быть неудобным для крупных деталей, вам просто нужно распылить или нанести кисточкой на ваши детали подходящее химическое преобразующее решение.

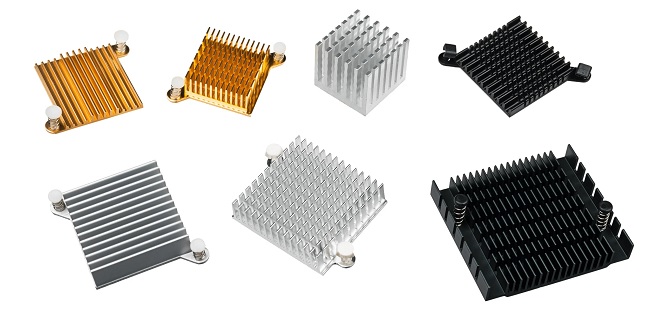

Улучшенная теплопроводность и электропроводность

Химические пленочные покрытия оставляют тонкий слой поверхности с повышенными уровнями теплопроводности и электропроводности. Это делает процесс идеальным для использования в продуктах, таких как радиаторы.

Способность обрабатывать большие объемы

Поскольку процесс химического пленочного покрытия прост и быстр, вы можете работать над несколькими деталями за очень короткое время. Поэтому обработка деталей в больших объемах для удовлетворения ордерных требований не станет вашей главной заботой.

8.2 Недостатки химического пленочного покрытия

Вот некоторые недостатки, с которыми вы, вероятно, столкнетесь при использовании техник химического пленочного покрытия:

Этап подготовки может быть дорогим

Перед проведением процесса химической пленочной обработки требуется достаточная подготовка, которая может быть дорогой в плане требований к материалам и оборудованию.

Помните, что этап подготовки также включает начальный процесс очистки.

Уязвимость к царапинам

Поскольку хроматное преобразующее покрытие является тонким защитным слоем по сравнению с анодированными поверхностями, поверхности ваших компонентов будут уязвимы к царапинам или абразивным воздействиям.

Это постепенно ухудшает их стойкость к коррозии и делает их терять свою эстетическую привлекательность гораздо быстрее.

Использование химических веществ является токсичным | Опасные риски

Используемые химические растворы в процессе химического пленочного покрытия могут быть опасными для вашей кожи и глаз и требуют соблюдения мер безопасности при обращении. Покрытие гексавалентным хромом регулируется, поскольку оно представляет опасность.

Ограниченный выбор желаемых цветов

В отличие от процесса анодирования, где можно получить широкий спектр цветовых решений, процесс химического пленочного покрытия не предоставляет вам такого изобилия.

Возможные цвета ограничиваются коричневым или золотистым для слоя хрома VI и прозрачным покрытием для слоя хрома III.

Удаление покрытия во время обслуживания затруднено

Иногда ваши задачи по обслуживанию или ремонту могут потребовать удаление химического пленочного покрытия с ваших компонентов. Вы обнаружите, что это требует серьезных затрат времени и усилий.

Увеличение тепловой изоляции

В некоторых областях поддержание температуры критично. Если ваши компоненты должны быть использованы или установлены в таких областях, то их химическое пленочное покрытие, особенно типа 2, может создать нежелательный слой тепловой изоляции.

Поверхность подвержена механическим повреждениям

Если ваши детали должны подвергаться механическим воздействиям, их химические пленочные покрытия легко повреждаются абразивными воздействиями.

В такой ситуации вам следует рассмотреть другие вторичные варианты покрытия, чтобы эффективно управлять потенциальными рисками и гарантировать желаемую долговечность.

9. Стандарты и спецификации – Химические пленочные покрытия для алюминиевых сплавов

СтандартОписание спецификацииMIL-DTL-5541Часто используемая военная спецификация для химического оксидирования алюминия и его сплавов. Имеет различные типы и классы. Стандарт используется теми, кто выполняет процессы химического превращения металла, такие как металлообработчики.MIL-DTL-81706Часто используется на алюминии и его сплавах. Используется при производстве химических пленочных покрытий.AMS 2474Аэрокосмическая спецификация для обработки алюминиевых сплавов, где требуется низкое тепловое или электрическое сопротивлениеASTM B449Стандарт для хроматов алюминия, используемых в качестве грунта или основы для вторичных органических покрытийASTM B921Стандартная спецификация для Hexa-free Alodine (на алюминии или его сплавах). Спецификации имеют некоторые сходства с типом 2 – MIL-DTL-5541ISO 8081Аэрокосмическая стандартная спецификация для общего химического пленочного покрытия для алюминия и его сплавов. Сосредотачивается на стандартных требованиях к производству и испытаниям химических превращающих покрытий.AMS-2473Аэрокосмическая стандартная спецификация для общего покрытия алюминиевых основных сплавов, аналогичная классу 1А MIL-DTL-5541BAC 571Спецификация Boeing по процессам химического пленочного покрытия с использованием алюминия и его сплавов. Стандарт имеет некоторые сходства со стандартом MIL-DTL-5541.

10. Применение химического пленочного покрытия в промышленности

10.1. Аэрокосмическая промышленность

Внешние части воздушных судов подвергаются широкому спектру экстремальных погодных условий как на земле, так и в воздухе.

Таким образом, для них используется химическое пленочное покрытие, чтобы предложить эффективную защиту от коррозии и износа. Это ограничивает износ и повышает прочность.

10.2. Морская промышленность

Химическое пленочное покрытие играет важную роль в защите алюминия, нержавеющей стали и других металлических деталей, используемых в морской промышленности.

Детали, такие как корпус и винты, требуют химических пленочных покрытий для сопротивления поверхностной коррозии, так как они подвергаются суровым условиям морской воды

10.3. Применение в электротехнике

Если ваши электрические детали, такие как провода или разъемы, не имеют защитных слоев на своих поверхностях, они будут подвержены как коррозии, так и износу.

С помощью химических пленочных покрытий вы защищаете их от различных экологических угроз, таких как вода и влага.

10.4. Военное и оборонное применение

Металлическое военное оружие и оборудование предназначены для использования в различных погодных условиях. Благодаря химическому пленочному покрытию они защищены от экстремальных погодных условий, которые могли бы подвергнуть их коррозии и износу.

10.5. Детали для архитектурной промышленности

Ваши металлические архитектурные компоненты и фурнитура подвергаются коррозии, если подвергаются воздействию внешних элементов.

Процесс химического пленочного покрытия обеспечивает им должную защиту для желаемой долговечности и эстетического вида.

10.6. Автомобильная промышленность

В автомобильной промышленности процессы химического пленочного покрытия, такие как циркониевые и титановые конверсионные покрытия получили популярность благодаря своей устойчивости к коррозии и повышению сцепления с краской.

11. Ремонт и техническое обслуживание – покрытия Alodine и анодированные покрытия

11.1. Общее обслуживание химических пленочных покрытий

Химические пленочные покрытия, такие как Alodine или анодированные поверхности, требуют обслуживания как во время их установки, так и периодически после этого.

Если ваши детали, такие как архитектурный алюминий или другие анодированные строительные компоненты, заброшены без должного обслуживания, их защитные слои могут постепенно ухудшаться.

Чтобы обеспечить их долговечность, важно периодически очищать поверхность, чтобы удалить накопившуюся грязь и пыль.

Для наружных конструкций, таких как архитектурный алюминий, рекомендуется производить очистку каждые 12 месяцев.

Однако, если ваши конструкции или детали подвергаются экстремальным погодным условиям, рассмотрите возможность более частого их очищения с использованием мягкого мыла для поддержания их состояния.

Обеспечьте, чтобы ваш метод очистки был подходящим для вашего типа отделки.

Дополнительные ресурсы о том, как лучше чистить ваши анодированные поверхности, можно найти здесь.

11.2. Ремонт Вашего химического пленочного покрытия

Как металлообрабатывающий предприятие, ваши клиенты могут просить вас о ремонте химических пленочных покрытий на широкий спектр деталей. Вы также можете произвести ремонт для устранения дефектов на вашем только что покрытом оборудовании.

Необходимая степень обслуживания или ремонта ваших деталей зависит от конструкции, типа покрытия (Alodine или анодированного), возраста покрытия и уровня поверхностных дефектов.

Вы должны соблюдать все необходимые меры предосторожности во время вашего процесса обслуживания или ремонта.

Поскольку вы будете иметь дело с кислотными химикатами, у вас должна быть соответствующая защитная одежда, такая как резиновые перчатки, защитные очки и плащ длиной до колен.

Итак, как вы оцениваете, нуждается ли ваша деталь в обслуживании или ремонте?

Если ваш ответ утвердителен на следующие вопросы, то ваша металлическая поверхность дефектна и требует обслуживания или ремонта:

- Кажется ли поверхность слабой и пыльной?

- Выглядит ли покрытие поверхности неравномерным?

- Кажется ли ваша металлическая поверхность тусклой по цвету?

- Не прошла ли деталь спецпробы на соляной туман?

Примечание: Если ваша металлическая деталь окрашена, используйте рекомендуемую химию для удаления краски. Для порошковой окраски рассмотрите наиболее подходящий метод удаления порошкового покрытия, прежде чем приступить к процессу.

11.2.1. Восстановление мелких и незначительных царапин

Иногда ваше химическое пленочное покрытие может иметь мелкие царапины, делающие его менее эстетичным.

Вы можете устранить их, очистив поверхность, подождав пока она высохнет, затем нанести подходящий мягкий полироль или полирующую пасту.

Будьте осторожны с абразивными очистителями, поскольку они могут легко повредить тонкий защитный слой вашей детали.

11.2.2. Восстановление поврежденного химического пленочного покрытия/Alodine

Прежде чем приступить к ремонту поврежденного химичес

Старое покрытие Alodine трудно удалить. Для успешного удаления ваша деталь требует щелочного травления, за которым последует кислотная ванна

Щелочной обработка: Вы погружаете вашу деталь в гидроксид натрия (каустическая сода) с концентрацией 100-150 г/л.

Для облегчения процесса травления рекомендуется температура от 104° F до 140° F.

Кислотная обработка: После травления вы погружаете его в 30% до 50% раствор азотной кислоты для удаления окатышей.

Примечание: Избыточное использование травильной кислоты может повредить поверхность вашего металла. Отходы хромовых покрытий являются опасными и должны быть аккуратно утилизированы.

3. Раствор Alodine – Обработка химическим покрытием

Вы погружаете ремонтируемую деталь в подходящий раствор Alodine. Вы также можете нанести раствор с помощью кисти или распылителя. Подождите несколько минут, пока покрытие высохнет.

Примечание: Выбор химического раствора для вашего ремонта зависит от типа химического покрытия, которое вы хотите применить.

4. Очистка/Промывка поверхности

Очистите и промойте вашу деталь и дайте ей высохнуть

5. Отверждение

Дайте детали высохнуть до 24 часов, чтобы они полностью отвердели и стали готовы к использованию. Вы также можете сократить период отверждения, подвергнув деталь температурному режиму, указанному для вашего покрытия.

Установленные температуры отверждения должны соответствовать характеристикам химического покрытия, которое вы наносите.

Например, если ваш химический покрытый слой – Alodine 1200, установите температуру отверждения между 40 и 70 градусами по Фаренгейту. Для Alodine 1500 установите температуры в диапазоне от 70 до 160 градусов по Фаренгейту.

Примечание: Установка более высоких температур, чем рекомендованно, негативно скажется на вашем восстановленном покрытии.

После отверждения ваш компонент готов к другим вторичным покрытиям, если это необходимо, или готов к применению в текущем состоянии.

11.3. Восстановление поврежденного анодированного металлического покрытия

При выполнении ремонтных работ по анодированным алюминиевым компонентам важно знать различные типы процессов алюминиевой анодировки.

Ваше знание поможет вам определить наиболее подходящий подход для восстановления любого поврежденного анодированного покрытия.

Таким образом, несмотря на то, что описанные здесь рекомендации по ремонту являются общими и более ориентированы на алюминиевые сплавы, важно, чтобы ваш процесс восстановления базировался на конкретном и желаемом виде анодированного покрытия.

Получение правильных рекомендаций по ремонту и обслуживанию у поставщика деталей или в технической спецификации поможет вам оптимально выполнить ремонт.

В целом восстановление поврежденной анодированной детали не так просто, как в случае покрытия Alodine. Покрытие крайне сложно удалить.

Поэтому, если повреждена только часть, вы можете закрыть неповрежденную часть и затем восстановить поврежденную.

11.3.1. Восстановление химического покрытия – мелкие царапины на анодированной поверхности.

- Закройте часть вашей анодированной детали, которая не повреждена поверхностными царапинами.

- Нанесите гидроксид натрия на поврежденную часть для удаления оксидного слоя металла

- Промойте вашу деталь в деионизированной воде, чтобы удалить гидроксид натрия

- Начните новый процесс анодирования, используя серную или хромовую кислоту.

- Нанесите катодный стержень на металлическую поверхность для анодирования

- Дождитесь, пока толщина образованного оксидного слоя металла соответствует толщине неповрежденной поверхности.

- Извлеките и промойте деталь.

11.3.2. Восстановление химического покрытия – Повреждение как металлического, так и анодированного слоя

Для обширных повреждений как анодированного покрытия, так и металлической основы вам необходимо удалить весь анодированный слой, восстановить металлическую поверхность и заново проанодировать ее.

Первый этап после очистки и высыхания вашей поврежденной поверхности – удаление анодированного слоя или его оксидного покрытия металла. Затем следует процесс повторного анодирования.

Вот общие этапы восстановления металлической и анодированной поверхности:

- Очистите деталь, которую вам нужно обработать, и дайте ей высохнуть.

- Налейте деионизированную воду в подходящий нержавеющей стальной контейнер.

- Обогрейте жидкость до температуры от 140 до 160 градусов Цельсия.

- Добавьте азотную и щавелевую кислоту в уже разогретую деионизированную воду.

- Погрузите вашу поврежденную деталь в кислотную смесь.

- Оставьте детали примерно на 15 минут. Оксидный слой металла будет удален.

- Извлеките детали и промойте их в свежей деионизированной воде.

- Восстановите поврежденную металлическую поверхность, используя подходящие методы, чтобы убедиться, что она свободна от царапин.

- Запустите процесс повторного анодирования, нанеся катодный стержень на всю металлическую деталь.

- Дождитесь, пока достигнута желаемая толщина окисного слоя металла.

- Извлеките и промойте полностью восстановленные и проанодированные металлические детали.

Примечание: Различные типы анодированных отделок могут требовать различных методов восстановления. Убедитесь, что выбранный вами метод подходит и рекомендован для вашего конкретного металлического сплава или типа анодированной поверхности.

12. Заключение

Химическое покрытие или конверсионное покрытие является важным процессом обработки, который обеспечивает эффективную защиту ваших деталей для их долгосрочной эффективной работы.

Два основных процесса конверсионного покрытия – это процесс хроматного превращения и анодирование. Таким образом, ваш выбор правильного процесса химического покрытия или ремонта должен основываться на типе металлической детали, над которой вы работаете, ее назначении и желаемом защитном покрытии.

Тип 1 хроматное покрытие – это простой процесс, если ваша деталь требует тонкого устойчивого к коррозии слоя, который также менее устойчив к электричеству.

Однако из-за ограничений на использование опасного шестивалентного хрома его использование продолжает снижаться из-за наложенных ограничений на его использование.

Однако покрытие Alodine 2 типа не содержит шестивалентного хрома и безопасно для окружающей среды. Поэтому оно продолжает оставаться популярным и является идеальным выбором для ваших архитектурных проектов из алюминия.

Анодирование, которое является электролитическим процессом, также представляет собой форму конверсионного покрытия для получения толстых защитных слоев, устойчивых к коррозии, износу и с улучшенной теплоизоляцией.

Периодическое обслуживание всех ваших конструкций с химическими покрытиями критично для обеспечения их более длительного и эффективного использования.

Как производитель, вам также следует обладать глубокими знаниями о том, как лучше всего восстановить различные типы анодированных металлов, особенно алюминиевых сплавов.

Полное понимание металла, на котором вы работаете, типа требуемого химического покрытия и вовлеченных процессов критично.

К намя́ри, нанима́я uslúgi на́дежного металлообработчи́ка со́держащего необхо́дные зна́ния и о́пыт в техноло́гии хими́ческого на́пыления плёнки, мо́жет быть наилу́чший подхо́д, что́бы убеди́ться, что ничего не пойдёт не так.

Другие актуа́льные ссылки:

- Процесс PVD-нанесения покрытия – Шаг за Шагом

- Подробное руководство по медному порошковому покрытию

- Отделка шлифованного металла для обработки