Твердение поверхности повышает твердость и стойкость к износу металлических деталей. Ниже вы узнаете основы твердения поверхности и ее техники. Читайте далее для полного руководства по искусству и науке этого процесса.

Что такое твердение поверхности?

Рисунок 1 – Твердение поверхности

Хотя твердение поверхности не меняет внутреннюю структуру материала, оно изменяет его поверхностные свойства для улучшения работы в различных применениях.

Некоторые из наиболее распространенных типов процессов упрочнения – карбуризация, азотирование, индукционное упрочнение и пламенно-лазерное упрочнение.

Большинство этих техник включают нагрев и давление на поверхность материала. В результате увеличивается его стойкость к износу и прочность при усталости, а также улучшается устойчивость к коррозии.

Техники твердения поверхности

Рисунок 2 – Техники твердения поверхности

Вот несколько из наиболее используемых техник твердения поверхности:

· Карбуризация

Рисунок 3 – Карбуризация

Карбуризация – это термический процесс, который добавляет углерод во внешний слой стали. В сравнении с другими процессами, карбуризация имеет преимущество относительно быстрой и экономичной обработки при хорошей стойкости к износу.

Наиболее часто используется для деталей с сложной геометрией, карбуризация часто применяется к зубчатым колесам и трансмиссионным компонентам. Что касается недостатков, то для стали карбуризация требует дополнительной обработки для устойчивости к коррозии и должна производиться в контролируемой атмосфере.

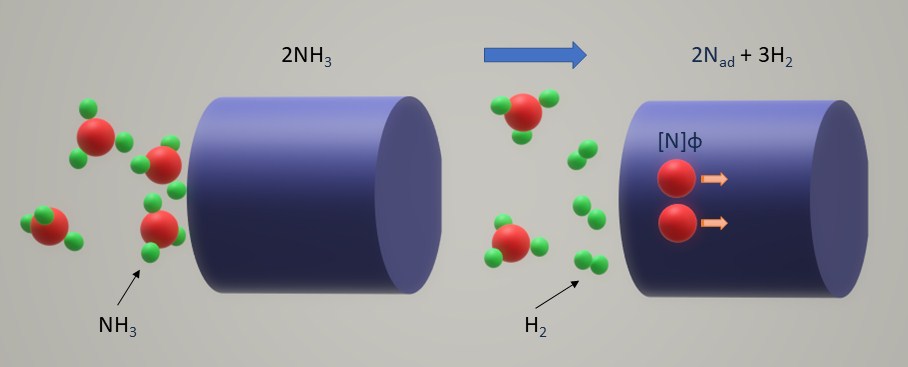

· Азотирование

Рисунок 4 – Азотирование

В сравнении с другими процессами упрочнения поверхности, азотирование включает добавление азота во внешний слой стали. Это создает твердое соединение, обеспечивающее отличную стойкость к износу и коррозии.

Азотирование часто используется для деталей автомобильных двигателей, таких как коленчатые валы и распределительные валы, и обладает способностью сопротивляться термическому удару. Азотирование также может применяться к сталям высокой прочности и нержавеющим маркам. Упрочнение поверхности стали также актуально!

Одним из основных недостатков азотирования является длительное время обработки, необходимое для достижения удовлетворительных результатов. Сравните этот процесс с другими процессами как карбуризацией или индукционным упрочнением, чтобы особенно выявить его истину. Некоторые нержавеющие стали не подходят для азотирования, так как они могут стать хрупкими при подвергании процессу.

· Индукционное упрочнение

Индукционный процесс упрочнения использует индукционную катушку и нагревает сталь. После нагрева материала он быстро закаливается водой, раствором или маслом для быстрого охлаждения и образования твердого наружного слоя.

Индукционное закалывание обеспечивает относительно равномерную твердость по всей широкой гамме материалов и особенно полезно для деталей с сложной геометрией или малых компонентов.

Значительным недостатком индукционного закалывания являются его затраты на настройку. Необходимы специальное оборудование, такое как индукционная катушка и системы водяного охлаждения.

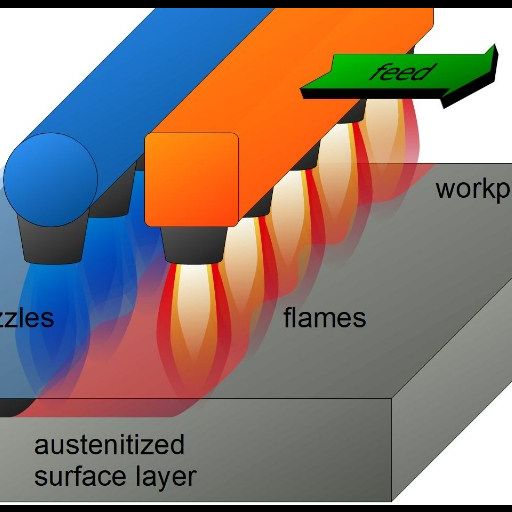

·Отжиг пламенем

Другой популярный способ закалывания, отжиг пламенем, заключается в нагревании стали газом или кислородно–уксусным пламенем.

Также преимущество этого метода заключается в его относительной скорости, недороговизне и эффективности; этот метод особенно полезен для термической обработки маленьких деталей или деталей с сложной геометрией.

Однако у этого метода также есть недостатки. Добиться равномерных результатов может быть сложно, но если процесс выполнен неправильно, это может вызвать искажения. Несмотря на то, что результаты могут быть эффективными, этот метод следует использовать в крайнем случае из-за его потенциальных недостатков.

·Лазерное закалывание

Лазерное закалывание – относительно новый метод термической обработки, который заключается в использовании интенсивного лазерного луча для выборочного нагрева местной области.

Лазерное закалывание идеально подходит для деталей ,требующих тонкой деталировки и даже при самых сложных геометрических формах без искажений.

С другой стороны, лазерное закалывание может быть довольно дорогим и требует специального оборудования для достижения удовлетворительных результатов. По этой причине он обычно используется только для самых требовательных приложений.

| Техника | Преимущества | Недостатки | Области применения |

| Углеродирование | Быстрое, экономичное, хорошее сопротивление износу | Требуется дополнительная обработка для устойчивости к коррозии, необходим контролируемый атмосферный режим | Зубчатые колеса, трансмиссионные компоненты |

| Азотирование | Отличная стойкость к износу и коррозии, устойчиво к термическому шоку | Длительное время обработки, некоторые нержавеющие стали не подходят | Детали двигателя автомобиля |

| Индукционное отпускание | Равномерная твердость, подходит для сложных геометрий | Высокая стоимость наладки, требуется специальное оборудование | Детали со сложной геометрией, небольшие компоненты |

| Отпускание пламенем | Быстрое, недорогое, эффективное | Трудно достичь равномерных результатов, может вызвать искажения | Низкоуглеродистые стали, мелкие детали, сложные геометрии |

| Лазерное отпускание | Равномерная твердость, отсутствие искажений, подходит для работы с мелкими деталями | Дорогое, требуется специальное оборудование | Сложные применения, детали, требующие работы с мелкими деталями |

Сравнение техник поверхностного упрочнения

Советы по выбору подходящей техники поверхностного упрочнения!

При выборе техники поверхностного упрочнения следует учитывать несколько факторов. Обеспечьте лучшие результаты, зная детали вашего проекта.

Принимайте во внимание совместимость материала, необходимую твердость и глубину, а также геометрическую сложность. Также учитывайте объем производства и экономическую целесообразность. Вот несколько советов по выбору наилучшего решения для вашего приложения.

Совместимость материала:

Оцените, может ли материал, который вы используете, выдержать и быть упрочнен поверхностными методами, такими как углеродирование, азотирование или индукционное отпускание.

Также учитывайте отпускание пламенем или лазерное отпускание. Сталь является наиболее распространенным материалом, но другие металлы и сплавы также применимы. Высокоуглеродистые стали являются наилучшими кандидатами для поверхностного упрочнения.

Алюминий больше ограничивается анодированием. Учитывайте эти факторы при выборе типов процессов поверхностного упрочнения.

Необходимая твердость и глубина:

Определите уровень твердости (измеряется по шкале Роквелла C), необходимый для ваших деталей. Глубокое упрочнение требует специализированного оборудования или методов, таких как отпускание пламенем или лазерное отпускание.

Примите во внимание, насколько глубоко (измеряется в милях или микронах) необходима твердость для вашего приложения. Слишком глубокий слой твердости может привести к трещинам и другим проблемам.

Геометрическая сложность:

Форма и сложность деталей играют роль в определении используемой техники. Индукционное отпускание может быть наилучшим выбором для деталей с сложной геометрией и формами. Проще детали могут выиграть от процессов отпускания пламенем или лазерного отпускания.

Нитрование может быть предпочтительным для деталей с внутренней структурой, но различные детали требуют различных обработок и должны рассматриваться. При необходимости проконсультируйтесь с экспертом, таким как KDMFab.

Объем производства:

Учтите ваш объем производства или сколько деталей требуется закалить. Для крупносерийных деталей может потребоваться автоматизированный процесс, такой как цементация или индукционная закалка. Детали малых серий могут выиграть от ручных процессов, таких как пламенная и лазерная закалка.

Оцените ваши производственные потребности и выберите правильный подход. Также учтите стоимость настройки и запуска каждого процесса.

Экономичность:

Стоимость зависит от объема и сложности процесса закалки каждой детали. Автоматизированные процессы, такие как цементация или индукционная закалка, более дорогостоящи, но обеспечивают более быстрые результаты с более высокой точностью и повторяемостью.

Они идеально подходят для производства крупных серий деталей. Ручные процессы, такие как пламенная или лазерная закалка, более доступны и подходят для деталей малых серий. Учитывайте эти факторы при оценке экономичности.

Требования к постобработке:

Подумайте о необходимом послепроцессном уходе за каждой деталью и требуемых методах постобработки. В зависимости от применения вам может потребоваться обработка или шлифовка с конкретными требованиями для каждого процесса закалки.

В некоторых случаях, требуется отпуск или отжиг чтобы изменить свойства ваших деталей; поэтому тщательно рассмотрите все эти варианты перед принятием решения.

Желаемая поверхностная отделка:

Учтите тип отделки, необходимый с эстетической и/или функциональной точек зрения. Нитрование может обеспечить стойкость к износу, улучшенную усталостную прочность и лучшую устойчивость к коррозии.

Анодирование может быть наилучшим вариантом для деталей с эстетически привлекательной поверхностью, обеспечивая гладкую отделку с улучшенными износостойкими свойствами. Индукционная закалка может обеспечить лучшую поверхностную отделку по сравнению с обработкой пламенем или лазером.

Искажение и размерная стабильность:

Некоторым деталям требуется высокая размерная точность и стабильность. Обычные методы могут оказаться недостаточными. В этих случаях, индукционная закалка может обеспечить хорошие результаты с меньшим искажением и лучшей размерной стабильностью.

Компоненты , требующие менее точной оценки, могут быть подходящими для обработки пламенем или лазером , которые , как правило , более доступны , но обеспечивают менее точные результаты.

Доступность оборудования для термической обработки:

При выборе техники поверхностного закалки следует учитывать доступность оборудования для термической обработки. Некоторые процессы могут потребовать специализированного оборудования. Среди факторов следует учитывать гибкость материала, необходимый уровень твердости и сложность процесса.

Для автоматизированных процессов, таких как углерожение или индукционная закалка, часто требуется специализированное оборудование для термической обработки.

Процессы закалки пламенем и лазерной закалки могут не требовать специального оборудования. Для этих видов обработки могут использоваться базовые инструменты.

Вопросы безопасности и охраны окружающей среды:

Поверхностная закалка часто включает в себя агрессивные химические вещества или горючие материалы. Они могут составлять опасность для работников и окружающей среды. При проведении поверхностной закалки внутри предприятия необходимо соблюдать все необходимые протоколы безопасности.

Следует придерживаться отраслевых стандартов, обеспечивать должную вентиляцию и обеспечивать необходимую защиту для персонала. Очки и защитная одежда являются обязательными элементами.

Воздействие на окружающую среду также должно рассматриваться , особенно для некоторых процессов , таких как анодирование , требующее специальной утилизации токсичных веществ.

Преимущества поверхностной закалки!

Говоря о поверхностной закалке по сравнению цементации, можно заметить, что данный процесс значительно улучшает характеристики компонента. Ниже перечислены некоторые из его ключевых преимуществ:

A. Увеличение износостойкости:

Поверхностная закалка увеличивает твердость поверхностного слоя, делая его более устойчивым к механическому износу и благодаря этому улучшает прочность шестерен , направляющих и пуансонов , где износостойкость играет ключевую роль.

Также степень износостойкости зависит от выбора процесса и обработки, а также параметров материала и термической обработки.

Отрасли все чаще полагаются на поверхностную закалку для придания компонентам большей прочности и долговечности. В результате уменьшаются затраты на обслуживание, и общая эффективность улучшается.

B. Enhanced Fatigue Strength:

Для элементов, подвергающихся частому механическому воздействию или вибрации, поверхностное упрочнение является крайне полезным и помогает снизить выход из строя и повреждения, вызванные такими условиями.

Таким образом, надежность и производительность в течение времени улучшаются, что особенно полезно в автомобильных и авиационных применениях.

Традиционные методы термической обработки ограничены в своей способности улучшить усталостную прочность. Поверхностное упрочнение эффективно работает даже в условиях высоких нагрузок.

C. Improved Corrosion Resistance:

Поверхностное упрочнение улучшает защитный внешний слой детали, что делает ее высокоустойчивой к коррозии и окислению. В частности, этот процесс полезен при работе с элементами, подверженными воздействию химических веществ, воды или других коррозионно активных сред.

Более того, некоторые процессы создают окисной слой, который еще больше увеличивает устойчивость детали к коррозии.

D. Better Performance:

Улучшенная термическая стабильность делает деталь более устойчивой к экстремальным температурам и повышает устойчивость к условиям, вызванным вибрациями или механическими ударами. Улучшенная производительность полезна для деталей, используемых в экстремальных рабочих условиях.

Некоторые процессы поверхностного упрочнения повышают смазываемость детали, помогая снизить трение между подвижными частями и дополнительно улучшая производительность в условиях экстремальных условий.

E. Reduced Friction:

Не говоря уже о том, что процесс поверхностного упрочнения и выбор метода обработки могут привести к снижению трения, что полезно в таких приложениях, как подшипники.

Высокий уровень смазки важен для оптимальной производительности в таких приложениях. Индукционное упрочнение и процессы азотирования часто используются для снижения трения, однако эффективность таких методов зависит от факторов как выбор материала и параметры.

Принимая во внимание эти факторы при выборе процесса, можно минимизировать трение и улучшить производительность ваших компонентов.

F. Увеличенная размерная стабильность:

Термообработка обеспечивает улучшенную размерную стабильность компонентов. Термические обработки поверхности увеличивают толщину и плотность компонента, делая его более устойчивым к деформациям, вызванным механическими напряжениями или температурными изменениями.

Улучшенная устойчивость полезна при работе с тонкостенными и сложными деталями. Эти компоненты часто подвергаются резким изменениям температуры или окружающей среды.

В таких случаях, поверхностная закалка может помочь поддерживать размерную стабильность деталей. Защита от искажений, вызванных вибрацией или другими факторами, обеспечивается.

G. Увеличенный срок службы:

Одно из главных преимуществ состоит в поверхностной закалке. Это увеличивает срок службы компонентов. Сопротивляемость износу увеличивается, аискажение уменьшается, делая компонент более надежным.

Производительность повышается со временем, и некоторые процессы, такие как цементация, формируют твердый мартенситный слой, который значительно увеличивает срок службы компонентов.

Отрасли, требующие долговечных деталей, такие как автомобильная и авиационная, часто используют эти процессы.

H. Улучшенная устойчивость к теплу и термическому удару:

Тепловые обработки в процессе поверхностной закалки увеличивают термическую стабильность. Компонент становится более устойчивым к резким падениям температуры.

Защита от повреждений, вызванных теплом и окислением, является преимущественной для деталей при экстремальных температурных условиях, обеспечивая полезное свойство выгоды. Примеры включают турбины, двигатели или приложения с быстрыми циклами нагрева и охлаждения.

I. Улучшенная устойчивость к ударам:

Термическая обработка поверхности обеспечивает улучшенную устойчивость к ударам для деталей. Механические удары и воздействия типичны для этих деталей и приводят к увеличению твердости внешнего слоя материала. Устойчивость к силам от внезапных движений или столкновений улучшается.

Компоненты становятся более надежными и долговечными, а защита от повреждений, вызванных ударами, обеспечивается.

Отрасли и приложения!

Процессы термической обработки поверхности могут быть применены в различных отраслях, таких как автомобильная, аэрокосмическая, производство нефти и газа и производство. Вот несколько отраслей, где термическая обработка поверхности бесценна:

1. Автомобильная промышленность

Термическая обработка поверхности критически важна для таких компонентов, как распредвалы и коленчатые валы в автомобильной промышленности. Подъемники клапанов закалены для улучшения сопротивления износу. Также используются панели и рамы с твердой поверхностью.

Недавно поверхностные материалы с улучшенной твердостью были использованы в датчиках и приводных устройствах. При выборе методов термической обработки поверхности для автомобильных компонентов необходимо учитывать их экономическую эффективность и способность выдерживать высокие температуры.

2. Аэрокосмическая отрасль

Прочность и долговечность являются приоритетами для деталей в аэрокосмической отрасли. Термическая обработка поверхности улучшает сопротивляемость износу, срок службы при усталости и защиту от коррозии для деталей, таких как шасси и фюзеляжи.

Экономическая целесообразность важна при выборе методов термической обработки поверхности в этой отрасли. Процессы термической обработки, такие как индукционное отжигание и азотирование, популярны из-за отличных результатов и относительно невысокой стоимости.

Проводятся инновации в методах термической обработки поверхности для деталей в аэрокосмической отрасли для обеспечения безопасности и надежности в экстремальных условиях.

3. Нефтегазовая промышленность

Термическая обработка поверхности имеет различные применения в нефтегазовом секторе, включая буровые головки, клапаны и трубопроводы.

Для деталей требуется превосходное сопротивление износу, защита от коррозии и высокая теплостойкость, что может быть достигнуто благодаря методам, таким как цементация или отжигание пламенем. При выборе правильного процесса для компонентов в этой отрасли необходимо учитывать факторы масштабируемости и экономической целесообразности.

Более того, правильный метод термической обработки поверхности может быть выбран для компонентов нефтегазовой отрасли, когда учитываются эти факторы.

4. Производство

В производстве термическая обработка поверхности играет важную роль для различных компонентов, включая валы, зубчатые колеса и инструменты.

Эти техники улучшают износостойкость, усталостную прочность и другие важные характеристики для приложений. В этой отрасли также необходимо учитывать стоимость и скорость производства.

Лазерное отпускание становится все более популярным для определенных приложений. Его гибкость, точность и способность снижать искажение деталей во время тепловой обработки делают его привлекательным вариантом.

Проблемы поверхностного упрочнения и будущие тенденции!

В отношении проблем и будущих тенденций следует рассмотреть несколько вопросов поверхностного упрочнения. Ниже приведен краткий список проблем и будущих тенденций упрочнения поверхности:

Решение проблемы экологического воздействия:

Поскольку мир продолжает становиться более осознанным экологически, отрасли, использующие поверхностное упрочнение, должны рассматривать потенциальное воздействие на окружающую среду.

Важно сокращать отходы, генерируемые в процессе обработки. Также критически важно использовать безопасные химические вещества и покрытия с более низким содержанием летучих органических соединений (ЛОС).

Минимизация потребления энергии также является важным аспектом. Многие отрасли теперь обращаются к более эффективным технологиям тепловой обработки для снижения их экологического следа.

Повышение энергоэффективности:

Вы можете увидеть важность поверхностного упрочнения в обеспечении энергоэффективности. Растущие затраты на топливо и сокращение выбросов парниковых газов являются обеими факторами, способствующими этой тенденции.

Производители ищут способы оптимизировать процессы поверхностного упрочнения с целью максимизации энергоэффективности, не жертвуя качеством или производительностью.

Инновации в материалах и покрытиях:

Закалка поверхности имеет сложную природу. Многие производители должны выбрать правильную комбинацию различных материалов и покрытий.

Требования к контролю качества, инновации, безопасность и цели устойчивого развития должны все быть учтены для достижения оптимальных результатов без ущерба для любой из этих целей.

Возникающие техники закалки поверхности:

Технологии продолжают развиваться, разрабатывая новые методы закалки поверхности, которые предлагают более высокую производительность и большую эффективность.

Производители должны быть в курсе последних разработок и использовать современные процессы для закалки поверхности, чтобы улучшить их эффективность.

Цифровая трансформация и Индустрия 4.0:

Цифровая трансформация и Индустрия 4.0 влияют на отрасль закалки поверхности, уделяя большее внимание сбору данных.

Цифровая трансформация и промышленность 4.0 значительно повлияли на промышленность поверхностного закалки, ставя больший акцент на сбор данных.

Прогнозирующее обслуживание и контроль качества:

Производители работают над улучшением эффективности, сохраняя строгие стандарты контроля качества.

Технологии предвидящего обслуживания могут помочь выявить потенциальные проблемы до их усиления, экономя время и деньги в долгосрочной перспективе.

Развитие и обучение персонала:

Наконец, важно, чтобы ваш персонал был правильно обучен. Правильное обучение в области технологий поверхностной закалки приводит к оптимальным результатам.

Хорошо поодержанные команды смогут обеспечить минимальное количество отходов или ошибок, а также будут лучше подготовлены для выявления и решения проблем. Любые возможно возникающие проблемы могут быть решены во время процесса поверхностной закалки.

Существует множество проблем и тенденций в области поверхностной закалки. Производители должны уделить этому должное внимание. В компании KDMFab мы посвящаем себя помощи нашим клиентам быть на шаг впереди, предоставляя превосходную производительность, экономическую эффективность и устойчивость как нашу конечную цель.

Заключение

Поверхностное упрочнение – это невероятно важный процесс. Многие отрасли полагаются на этот процесс для увеличения износостойкости и устойчивости к коррозии материала.

Мы надеемся, что данный руководство дало обзор основных техник поверхностного упрочнения и их преимущества.

Если у вас есть дополнительные вопросы или запросы, команда KDMFab готова помочь и предоставить консультацию по вашим индивидуальным требованиям в области индивидуальной термообработки; обратитесь к нам через веб-сайт!