Вступите в увлекательный мир термической обработки металлов. Через этот руководство вы познакомитесь с трансформационными методами, используемыми для улучшения характеристик металлов. Откройте, поймите и оцените опыт этого важного промышленного процесса.

Принципы термической обработки!

Основы теории термической обработки

Термическая обработка металлов включает три этапа: нагревание, выдержка и охлаждение. Металлы достигают определенных температур (800-1400°F) и затем удерживаются на этом уровне тепла в течение определенного периода.

После этого происходит охлаждение. Иногда быстрое охлаждение, называемое закалкой, изменяет структуру металла, увеличивая его твердость. Медленное охлаждение, напротив, приводит к образованию более мягких и гибких металлов.

Цель термической обработки заключается в изменении свойств металла для улучшения его применимости в различных промышленных областях.

Значение термодинамики в термической обработке

Термодинамика играет важную роль в термической обработке. Металлы поглощают тепло, вызывая движение и перегруппировку атомов, тем самым изменяя структуру металла. Таким образом, изменение тепла приводит к изменению энергетического состояния металла, в результате чего изменяются его свойства.

Термическая обработка основана на контроле этих энергетических состояний. Понимание термодинамики, особенно энтальпии (Н), энтропии (S) и свободной энергии Гиббса (G), крайне важно для прогнозирования изменений и оптимизации процессов термической обработки.

Процессы термической обработки!

Обзор различных процессов термической обработки

§ Отжиг

Отжиг – основной процесс, определяющий термическую обработку металлов. Металлы нагревают до определенной температуры, затем медленно охлаждаются. Микроструктуры размягчаются, что повышает обрабатываемость металла. Стандарты ASTM A681-08 и SAE J406 являются основными стандартами для отжига.

Понимание их помогает контролировать твердость, прочность и упругость. Отжиг использует промышленные печи для термической обработки металлов, что обеспечивает точный контроль температуры.

§ Нормализация

Нормализация следует за отжигом. Нагрев металлов до определенных температур, а затем их медленное охлаждение на воздухе создает равномерные микроструктуры. Этот процесс помогает корректировать механические свойства. Стандарты, такие как ASTM A255-10 и ISO 683-1:2016, руководят нормализацией. После нормализации можно ожидать увеличения прочности и твердости, но уменьшения пластичности.

§ Упрочнение

Упрочнение, важная часть термической обработки металлов, приводит их к состоянию максимальной твердости. Металлы, нагретые до определенной температуры, быстро закаляются в жидкостях. Стандарты, такие как ISO 4957:2018, руководят процессами упрочнения. После упрочнения можно ожидать получение максимально твердых, но хрупких металлов.

§ Закалка

Закалка – это быстрый процесс охлаждения после упрочнения. Этот шаг включает быстрое погружение нагретых металлов в жидкость или газ, что приводит к повышению их твердости.

ASM International и AISI имеют рекомендации по закалке. Закалка снижает хрупкость, но при неправильном отпускании возможен риск трещин.

§ Отпуск

Отпуск следует за закалкой. Повторный нагрев закаленных металлов до более низких температур, а затем охлаждение, приводят к получению этого состояния. Металлы приобретают повышенную пластичность, что уменьшает их хрупкость. ASTM A255-10 и ISO 4957:2018 руководят отпуском. Результатом является баланс твердости и пластичности для металлов, способных выдерживать напряжение и деформацию.

§ Цементация

Сначала металлическая поверхность подвергается воздействию атомов углерода. Затем нагревается до 900°C. И, наконец, быстро охлаждается. Это также известно как закалка. Это дает твердую оболочку снаружи и прочное сердце внутри. Это необходимо для зубчатых колес, так как это повышает сопротивление износу, сохраняя прочность.

§ Карбурирование

Это подобно цементации, но с большим количеством углерода. Деталь, помещенная в атмосферу, богатую углеродом, разогревается до 850-950°C. После выдержки деталь подвергается закалке. Результатом являются улучшенная твердость и увеличенный срок службы металлических деталей.

§ Нитроцементация

Здесь азотные атомы играют значительную роль. Металл нагревается до 500-600°C в атмосфере, богатой азотом. Пропуская атомы азота через металл, вы повышаете его твердость и усталостную прочность. Это эффективный метод для термической обработки деталей 3D-печати металлов.

§ Цианирование

Это быстрый и эффективный метод. Вводите металл в солевую ванну при температуре 800-900°C. В ванне содержится цианид натрия. После выдержки производится обдувка и закалка. Преимущества включают в себя твердую поверхность и короткое время нагрева.

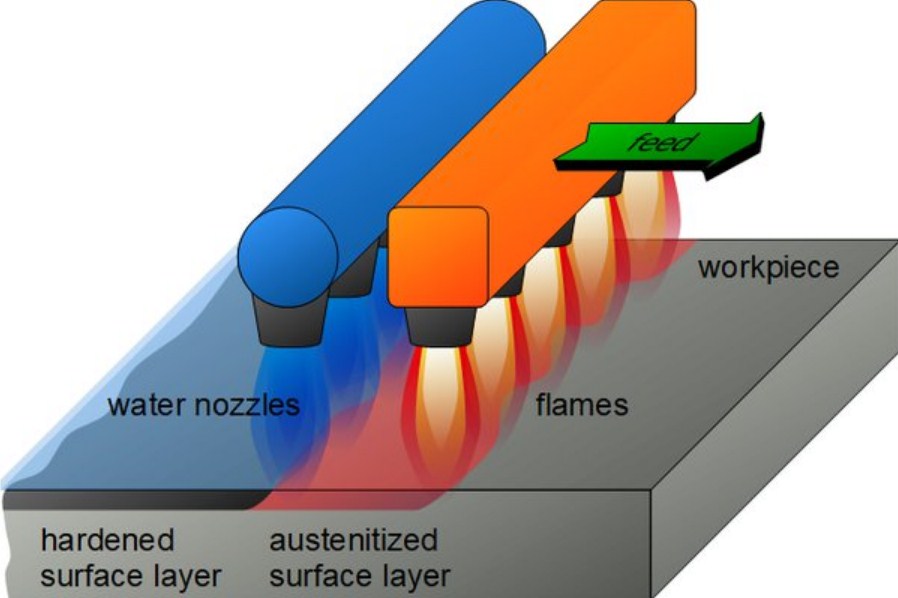

§ Огневая закалка

Используйте высокотемпературное пламя для этого. Быстрое нагревание и закалка влияют только на поверхность металла. Оставляя сердцевину относительно прохладной, получаем прочный внутренний слой и твердую наружность. Огневая закалка обеспечивает контроль над зоной упрочнения. Хорошо подходит для крупных деталей, таких как шестерни или валы.

§ Индукционная закалка

Индукционная закалка является частью термической обработки металлов и сплавов. Под воздействием высокочастотного магнитного поля в металле возникает тепло. За секунды поверхность закаляется. Быстрым охлаждением сердцевина остается мягкой. Метод заметно увеличивает твердость, сопротивляемость износу и ресурс усталости.

§ Сфероидизация

Сфероидизация, термическая обработка металла, имеет ключевое значение для придания металлу мягкости. При нагревании ниже критической температуры в течение длительного периода карбиды превращаются в глобулы. Глобулярная структура способствует обрабатываемости высокоуглеродистых сталей.

§ Мартемперинг

При мартемперинге металл отжигается при температуре аустенитизации в ванне. Металл остается в ванне до равномерного остывания. Затем металл охлаждается на воздухе. Это уменьшает внутренние напряжения, деформацию и трещины. Металл становится прочнее и более деформируемым, что демонстрирует влияние термической обработки металла.

§ Аустемперинг

Аустемперинг, вид термической обработки металла, повышает прочность и устойчивость. Здесь металл отжигается при высокой температуре в ванне. Затем его удерживают, пока не произойдет превращение. Аустемперинг приводит к образованию структуры, называемой бейнит, что приводит к улучшению устойчивости и прочности.

§ Удаление напряжений

Удаление напряжений критично для удаления внутренних остаточных напряжений из металлов. Металл подвергается нагреву при более низких температурах, а затем остывает. Этот процесс уменьшает риск изменений размеров во время последующих производственных этапов.

§ Холодная обработка

Не совсем термическая обработка металлов, но критически важная для металлообработки. Деформация металлов ниже температуры рекристаллизации повышает прочность. Однако металл становится более хрупким. Процесс приводит к упрочнению при деформации, что указывает на универсальность различных видов термической обработки металлов.

Методы нагрева в термической обработке

§ Проводимость нагрева

В проводимом нагреве металл касается горячего объекта. Атомы металла возбуждаются, затем передают тепло своим соседям. Следует отметить проводимый нагрев: сталь отливается при температуре 900°F. Замечательно, не требуется вентилятор или пламя.

Вот в чем простота проводимого нагрева. Да, требуется точность. Важно контролировать температуру. Слишком много тепла – металл искривляется. Поэтому обращайте внимание на детали.

§ Конвекционный нагрев

Пришло время понять близнеца проводимого нагрева – конвекцию. Она включает газы или жидкости. Вообразите печь. Горячий воздух поднимается, нагревает металл. Затем воздух остывает, опускается и снова нагревается. Круг за кругом. Это принцип работы промышленных печей.

Да, эти крупные печи достигают 2000°F. Они изменяют свойства металла, создавая прочные детали.

§ Излучательный нагрев

Тепло солнца доходит до нас через излучение. Примените эту идею к тепловой обработке металлов. Облучайте металл инфракрасными лучами. Тепло поглощается, повышая температуру.

Отлично подходит для больших плоских поверхностей. Метод эффективен, прямой и быстрый. В промышленности массовые панели подвергаются излучательному нагреву. Например, при пайке часто используется этот метод.

§ Индукционный нагрев

Этот метод использует электромагнетизм. Обмотайте катушку вокруг металла. Посылайте чередующийся ток через катушку. Это возбуждает атомы металла, создавая тепло. Медь, алюминий, сталь – все подходят. Важно, что процесс быстрый, чистый и контролируемый.

§ Прямое сопротивление нагрева

Подсоедините металл к источнику электричества. Сопротивление электрическому току производит тепло. Это особенно эффективно для металлов с высоким сопротивлением, таких как вольфрам и нержавеющая сталь. Нет потери тепла в процессе передачи, что делает процесс энергоэффективным. Он широко используется в производственной отрасли, благодаря преимуществам тепловой обработки металлов.

§ Инфракрасный нагрев

Использование инфракрасного нагрева является неотъемлемой частью тепловой обработки металлов. В этом процессе радиационные тепловые волны непосредственно проникают в металл. Поверхность поглощает это тепло, улучшая свойства, такие как твердость и прочность.

Этот метод обеспечивает быстрый, точный и равномерный нагрев, что доказывает его эффективность в энергоемкой отрасли. Такая обработка идеально подходит для процесса, называемого цементация тепловой обработки металлов.

§ Лазерный нагрев

Лазерный нагрев использует концентрированные лучи света для нагрева металлов. Его фокусируемость и высокая мощность делают его подходящим для процессов, таких как сварка и отпускание. Этот метод минимизирует деформацию, обеспечивая оптимальные формы деталей, что является важным фактором при контроле после тепловой обработки металлов.

§ Нагрев электронным пучком

Техника нагрева электронным пучком основана на потоке высокоскоростных электронов, попадающих на металл. Кинетическая энергия превращается в тепло, обеспечивая глубокое проникновение и точный контроль.

§ Вакуумный нагрев

Вакуумное нагревание в термической обработке металлов заключается в экспонировании материалов высоким температурам в условиях вакуума. Эта техника сдерживает окисление и загрязнение.

Учитывая стоимость термической обработки металлов, эта техника предлагает экономически выгодную альтернативу. Ее использование широко распространено в отраслях, требующих криогенной термической обработки металлов.

| Метод нагревания | Источник тепла | Эффективность (%) | Теплоноситель | Максимальная температура (°C) | Применение | Ограничения |

| Проводимость | Прямой контакт | 70-90 | Твердые объекты | 1200 | Металлы, стекло | Требует физического контакта |

| Конвекция | Воздух, жидкость | 50-70 | Газы, жидкости | 350 | Вентиляция, печи | Неэффективно в вакууме |

| Излучение | Электромагнитные волны | 80-95 | Вакуум, воздух | 3000 | Солнечные панели, обогреватели | Зависит от расстояния |

| Индукция | Магнитное поле | 85-95 | Магнитный материал | 3000 | Упрочнение металла, сварка | Только для магнитных материалов |

| Прямое сопротивление | Электрический ток | 80-95 | Проводящие материалы | 2800 | Формовка металла, изготовление стекла | Высокие энергозатраты |

| Инфракрасное | Инфракрасное излучение | 85-90 | Все типы материалов | 3000 | Высыхание красок, обезвоживание | Требует прямой видимости |

| Микроволновое | Микроволновое излучение | 60-75 | Диэлектрические материалы | 300 | Приготовление пищи, стерилизация | Неэффективно для металлов |

| Лазерное | Лазерное излучение | 90-95 | Все типы материалов | 6000 | Резка, сверление металлов | Высокие начальные затраты |

| Нагревание электронным лучом | Электронный луч | 90-95 | Вакуум, газы | 30000 | Сварка, модификация поверхности | Требует вакуума |

| Вакуумное нагревание | Отсутствие воздуха | 60-80 | Металлы, керамика | 3500 | Термическая обработка сплавов | Медленный теплообмен |

Таблица методов нагревания в термической обработке

Свойства металлов и термическая обработка!

Влияние термической обработки на механические свойства металлов

Увеличение твердости

Термическая обработка металлов часто направлена на увеличение их твердости. Путем нагревания металла, например, стали до 900°C, а затем его быстрого охлаждения, процесс, называемый “закалкой”, запускается.

В результате сталь приобретает закаленное состояние, подходящее для изготовления режущих инструментов. Твердость металла возрастает, что делает его более устойчивым к деформации и износу.

· Увеличение прочности

Тепловая обработка также значительно улучшает прочность металлов. Через процесс, известный как “отпуск”, металлы, такие как железо, нагреваются до температур от 200°C до 500°C. Затем медленное охлаждение повышает общую прочность металла. Такие металлы используются в прочных конструкциях и машинах.

· Уменьшение пластичности

Тепловая обработка также может уменьшить пластичность металла, или его способность растягиваться без разрыва. Например, алюминий становится менее пластичным после длительного воздействия температур выше 400°C. Хотя уменьшение пластичности может звучать отрицательно, иногда оно улучшает применимость материала в определенных областях.

· Улучшение прочности

Прочность, или способность материала поглощать энергию перед разрушением, также может быть улучшена с помощью тепловой обработки. Путем многократного нагревания и охлаждения металла, например меди, можно значительно увеличить его прочность. Эффекты повторной тепловой обработки металлов включают более высокую производительность в условиях высоких нагрузок.

· Модификация упругости

Тепловая обработка может изменить упругость металла, или его способность возвращаться к исходной форме после деформации. Изменяя температуру тепловой обработки, можно изменить упругость металлов, таких как титан, чтобы они соответствовали конкретным требованиям приложения. Примером может служить строительство авиационных аппаратов, где часто требуется высокая упругость.

· Изменение пластичности

Определение тепловой обработки металла включает изменение свойств металлов при нагревании, влияющие на их пластичность. Высокие температуры позволяют атомам металла стать более подвижными, меняя форму металла без его разрушения.

Например, кузнец нагревает железо, чтобы сделать его сгибаемым. После охлаждения, железо сохраняет свою новую форму, демонстрируя измененную пластичность.

· Сопротивление усталости

Тепловая обработка может улучшить сопротивление металла усталости. Например, деталь из металла в автомобильном двигателе может выдерживать повторяющиеся циклы напряжения без разрушения благодаря тепловой обработке. Такой процесс смягчает усталостные трещины, которые иначе могли бы появиться, тем самым повышая долговечность компонента.

· Прочность на разрыв

Воздействие тепловой обработки на свойства металлов, такое как прочность на разрыв, заслуживает внимания. После обработки металлы могут выдерживать высокие ударные нагрузки без разрушения. Это делает их идеальными для использования в условиях высокой нагрузки, таких как крылья самолетов или мостовые конструкции, где сопротивление трещинам при напряжении является важным.

· Сопротивление износу

Тепловая обработка также играет критическую роль в улучшении сопротивления износу металлов. Металлы, подвергнутые тепловой обработке, имеют увеличенную твердость поверхности. Этот процесс делает металл способным выдерживать продолжительные периоды трения и износа.

· Сопротивление ударным нагрузкам

Ключевым фактором в различных типах тепловой обработки металлов является их влияние на устойчивость к ударным нагрузкам. Тепловая обработка изменяет микроструктуру металла, улучшая его способность поглощать энергию во время ударов.

Изменение физических свойств через тепловую обработку

·Изменение цвета

Важно понимать, что тепловая обработка металлов может вызвать изменение цвета. Например, сталь приблизительно при 300°C приобретает синий оттенок. Этот процесс известен как обожжение. Интересно, что гунмет может приобретать радужный оттенок в процессе, известном как окраска гунмета тепловой обработкой.

·Изменение магнитных свойств

В процессе тепловой обработки металлов могут изменяться их магнитные свойства. Например, сталь при 770°C теряет свою магнитность – фаза, называемая точкой Кюри. Тепловая обработка контролирует магнитное поведение металлов.

·Изменение электропроводности

Методы тепловой обработки металлов значительно влияют на электропроводность. Например, электропроводность меди улучшается при отжиге, типе тепловой обработки, поскольку это увеличивает вибрации решетки, в результате чего повышается проводимость.

·Модификация теплопроводности

Теплопроводность металлов также меняется с тепловой обработкой. Например, алюминий демонстрирует увеличение теплопроводности после тепловой обработки из-за стабилизации кристаллической структуры, что улучшает теплопроводность.

·Изменение плотности

Процесс тепловой обработки также влияет на плотность металла. Металлы, подвергнутые тепловой обработке, могут проявлять изменения плотности из-за изменений атомного строения, влияющих на общую массу на единицу объема.

·Изменение кристаллической структуры

Кристаллическая структура – еще одно свойство, которое изменяет тепловая обработка. Феррозные и неброссыные металлы под действием тепловой обработки претерпевают изменения в расположении атомов, что приводит к появлению различных кристаллических структур. Это, в свою очередь, влияет на механические свойства металла.

·Сохранение размеров

Сохранение размеров имеет важное значение при тепловой обработке деталей из металла с применением аддитивных технологий. Правильная тепловая обработка улучшает стабильность. Некоторые металлы, такие как Инвар 36, имеют низкие коэффициенты расширения при высоких температурах.

Инвар 36 остается стабильным во время тепловой обработки до 260°C. Техники должны строго следить за процессом, чтобы обеспечить стабильность.

·Внешний вид поверхности

Тепловая обработка влияет на поверхность металлов. В процессе тепловой обработки металлов отпуск, поверхность может затемняться из-за окисления. Например, нержавеющая сталь приобретает синий или коричневый оттенок. Однако дальнейшее полирование может восстановить первоначальный вид.

·Модификация отражательной способности

Отражательная способность металлических материалов может измениться из-за тепловой обработки. Например, в процессе тепловой обработки металлических материалов отражательная способность алюминия может улучшиться при нагреве до 400°C.

·Удельная теплоемкость

Удельная теплоемкость металлов имеет важное значение в процессе обработки. Например, у меди удельная теплоемкость составляет 0,385 Дж на грамм на градус Цельсия. Через тепловую обработку удельная теплоемкость может увеличиться, что приводит к улучшению работы при высоких температурах.

·Изменение параметра решетки

В области термической обработки металлов параметры решетки часто подвергаются изменениям. При нагревании металлов до температур, близких к точкам плавления, происходит изменение межатомного расстояния. В кубической кристаллической структуре этот процесс изменяет расположение атомов.

При понижении температуры понижаются и параметры решетки. Изменения в решетке происходят вследствие взаимодействия тепловых колебаний и межатомных сил. Контролируемый процесс гарантирует улучшенные характеристики и долговечность.

·Коэффициент термического расширения (КТР)

Во время термической обработки металлы подвергаются изменению КТР. КТР определяет, насколько материал расширяется при изменении температуры.

У различных металлов различные значения КТР. Металлы, такие как алюминий, имеют высокий КТР и значительно расширяются при нагреве. Сталь, с другой стороны, имеет более низкий КТР. Контролируемое применение тепла во время обработки настраивает КТР и оптимизирует качество продукта.

·Изменение упругого модуля

Упругий модуль, измерение упругости материала, может измениться в результате термической обработки.

Процесс снижает этот модуль, делая металл более гибким. Понижение упругого модуля улучшает пластичность металла. Такая манипуляция является важной частью металлообрабатывающих отраслей, таких как автомобильная и аэрокосмическая.

·Устойчивость к коррозии

Одной из основных целей термической обработки является улучшение устойчивости к коррозии. Металлы, такие как алюминий и нержавеющая сталь, естественным образом устойчивы к коррозии. Благодаря процессу термической обработки, другие металлы также могут увеличить свою устойчивость к коррозии.

Это свойство является важным для металлов, используемых в средах с высокой влажностью и подверженных воздействию воды, обеспечивая более длительный срок службы и улучшенную производительность.

Улучшение химических свойств через термическую обработку

·Химическая стабильность

В контексте термической обработки металлов химическая стабильность занимает важное место. Изменение теплового цикла изменяет реакционную способность металла, тем самым повышая стабильность.

В сложных процессах, таких как карбуризация или азотирование, к металлу добавляются дополнительные элементы, обеспечивая повышенную устойчивость к разрушению.

·Устойчивость к окислению

Наиболее благоприятным аспектом эксперимента по термической обработке металлов является повышение устойчивости к окислению. Металлы при нагревании образуют тонкий защитный оксидный слой. Этот слой защищает металл от возможного окисления в окружающей среде, в конечном итоге значительно увеличивая его срок службы.

·Предотвращение водородного растрескивания

Процесс термической обработки металлов также эффективен в предотвращении водородного растрескивания. Применяя определенные термические обработки, металлы могут освобождать запертый водород. В результате металлы становятся менее хрупкими и более пластичными, улучшая их общую производительность.

·Устойчивость к коррозии при воздействии сульфидов

Еще одной важной особенностью термической обработки является улучшение устойчивости к коррозии при воздействии сульфидов. Внимательно контролируемое тепловое воздействие минимизирует риск образования трещин из-за сульфидов, обеспечивая сохранение структурной целостности даже в условиях повышенного напряжения.

·Устойчивость к кислотам

Устойчивость к кислотам значительно повышается правильно проведенным процессом термической обработки металлов на поверхности. Благодаря тщательному контролю температуры, металлы могут развить более высокий пороговый уровень для сопротивления коррозивным атакам кислот, обеспечивая долговечность в химически агрессивных средах.

·Устойчивость к щелочам

Устойчивость к щелочам – еще одна особенность, которую можно оптимизировать с помощью термической обработки. Изменяя микроструктуру металла при помощи тепла, возможно улучшить его устойчивость к щелочным веществам, расширяя его применение в различных отраслях.

·Устойчивость к хлоридам

Важной особенностью обсуждения термической обработки металлов бейнита является повышение устойчивости к хлоридам. При нагреве металлы образуют защитный слой, что делает их менее уязвимыми для коррозивных ионов хлорида, увеличивая их срок службы и функциональность в хлоридсодержащих средах.

·Устойчивость к межкристаллической коррозии

Термическая обработка металлов помогает укрепиться против межкристаллической коррозии. Провоцируя структуры бейнита во время обработки металлов бейнита, границы между зернами металла становятся более устойчивыми к коррозионным атакам, продлевая срок службы металла в агрессивных средах.

.

·Устойчивость к кавитационной коррозии

В контексте термической обработки металлов улучшение устойчивости к кавитационной коррозии является ключевой целью. При нагревании металлы становятся более устойчивыми к кавитационной коррозии, которая является распространенной проблемой в гидравлических системах и винтах.

·Устойчивость к высокотемпературной коррозии

Термическая обработка увеличивает устойчивость металла к высокотемпературной коррозии. В процессе термической обработки некоторые металлы проявляют превосходную устойчивость к коррозии при повышенных температурах. Такие металлы отлично подходят для применения при высоких температурах, таких как лопатки турбины, печи и камеры сгорания.

| Критерии | Химическая стабильность | Сопротивление окислению | Предотвращение водородного ожога | Устойчивость к трещинам от водорода | Кислотостойкость | Щелочестойкость | Устойчивость к коррозии в зазорах |

| Температурный диапазон | 500-800°C | 600-850°C | 650-900°C | 600-850°C | 500-700°C | 500-700°C | 550-800°C |

| Продолжительность | 1-3 часа | 2-4 часа | 2-3 часа | 2-4 часа | 1-3 часа | 1-3 часа | 2-3 часа |

| Атмосфера | Инертный/Азот | Воздух/Кислород | Безводородный | Инертный/Азот | Кислотная | Щелочная | Влажная/Богатая хлоридами |

| Типы сплавов | Все сплавы | На основе Fe и Ni | Все сплавы | На основе Fe и Ni | Большинство сплавов | Большинство сплавов | Нержавеющая сталь и сплавы Ni |

| Метод нагрева | Печь | Печь/Печь | Печь | Печь | Печь | Печь | Печь/Печь |

| Метод охлаждения | Воздушное/Водное закаливание | Медленное охлаждение | Медленное охлаждение | Воздушное/Водное закаливание | Медленное охлаждение | Медленное охлаждение | Воздушное/Водное закаливание |

| Воздействие на материал | Улучшает стабильность | Снижает окисление | Предотвращает ослабление | Улучшает устойчивость | Повышает кислотостойкость | Повышает щелочестойкость | Улучшает устойчивость |

Таблица об усилении химических свойств при термической обработке!

Идеи по контролю процесса в термической обработке!

§ Контроль температуры

Точный контроль температуры является критическим аспектом процесса термической обработки металлов. Высокая температура, часто выше 1700°F, является важной для изменения характеристик металла. Термопары и пирометры измеряют температуру, обеспечивая оптимальные результаты.

Незначительные колебания могут привести к значительным проблемам с качеством. Таким образом, владение этим параметром укрепляет эффективность и надежность продукта всего процесса. Обеспечение стабильной кривой температуры способствует улучшению производительности металла.

§ Контроль атмосферы

Газовая среда играет ключевую роль в обработке металла. Для каждой процедуры требуется определенная атмосфера для предотвращения межкристаллического окисления. Для этих процессов обычно используются азот, водород и эндотермический газ. Контроль атмосферы сохраняет качество металлической поверхности и предотвращает коррозию. Поэтому поддержание точных атмосферных условий необходимо для получения высококачественных коррозионно-стойких металлов.

§ Регулирование скорости охлаждения

После нагревания процесс охлаждения требует тщательного контроля. Быстрое охлаждение или закалка упрочняет сталь, в то время как более медленные скорости охлаждения вызывают отжиговые эффекты.

Для обеспечения успешной термической обработки металлов электрически нагреваемое оборудование часто использует регулируемые методы охлаждения. Регулирование скорости охлаждения влияет на свойства и производительность металла, достигая желаемой твердости и прочности.

§ Управление средствами закалки

Металлы охлаждаются с использованием различных сред охлаждения, таких как вода, масло или воздух. Выбор определяется свойствами металла и желаемыми характеристиками. Например, для закалки высокоскоростных сталей используется масляное охлаждение. Каждая среда охлаждения влияет на скорость охлаждения и, следовательно, на свойства конечного продукта. Владение средами охлаждения критично для достижения целевых свойств, как это подчеркивается во многих заметках по термической обработке металлов.

§ Распределение тепла

При термической обработке металлов важно управлять распределением тепла. Неравномерное нагревание может привести к межзерновым повреждениям. Электрическая печь обеспечивает равномерное распределение тепла. Температура должна колебаться от 900 до 1200°C.

§ Калибровка оборудования

Во время термической обработки металлов калибровка оборудования играет решающую роль. Печи и пирометры требуют периодической проверки. Эти проверки гарантируют точные показания, необходимые для успешного обращения. Без калибровки в процессе термической обработки могут возникнуть существенные ошибки.

§ Контроль давления в печи

Контроль давления в печи является еще одним важным этапом. Изменения давления могут влиять на скорость нагрева и охлаждения. Поддержание стабильного давления обеспечивает последовательные результаты в процессе термической обработки металлов.

§ Последовательность процесса

Правильная последовательность процесса термической обработки обеспечивает эффективность. Этапы охлаждения, нагревания и выдержки должны следовать строгому порядку. Эта последовательность помогает избежать структурных дефектов в металлах.

§ Интеграция автоматизации

Системы управления теперь становятся критическими в термической обработке металлов. Программируемые логические контроллеры (PLC) часто используются и способны управлять сложными операциями.

С помощью ПЛК параметры, такие как температура, скорость нагрева и скорость охлаждения, получают точный контроль. Эти системы уменьшают ручной труд и увеличивают производственную мощность и качество, предлагая значительные преимущества.

§ Системы сбора данных (DAS)

В DAS различные сенсоры собирают информацию о параметрах термической обработки. Эти сенсоры собирают данные о температуре, давлении и времени. DAS обрабатывает эти данные, предоставляя критические инсайты для усовершенствования процесса термической обработки. Эта информация направляет процесс принятия решений, что приводит к лучшему контролю процесса термической обработки и улучшению свойств металла.

Рассмотрение материала в процессе термической обработки!

- Химический состав материала

- Содержание углерода

- Сплавные элементы

- Влияние примесей

- Структура материала

- Размер зерна

- Фазовый состав

- Анализ микроструктуры

- Дефекты материала

- Толщина материала

- Твердость материала

- Состояние поверхности

- Форма материала

- Вес материала

- Габариты материала

- Пластичность материала

Повышение эффективности термической обработки!

Оптимизация процессов

Оптимальные типы термической обработки металлов могут привести к улучшению результатов. Правильное планирование включает выбор наилучшей скорости нагрева, оптимальной температуры (около 500°C для облегчения, 900°C для закалки) и скорости охлаждения. Тонкая настройка этих параметров способствует укреплению металла и его долговечности. Плавный поток от нагревательной печи к ванне закалки снижает риск неоднородностей. Всегда стремитесь к тщательному управлению процессом, что критически важно для устойчивых свойств металла.

Энергосбережение

Энергопотребление при термической обработке металлов имеет большое значение. Высокие температуры и длительное воздействие требуют больше энергии. Использование экологически чистых печей, способных нагреваться до 950°C с минимальным использованием энергии, является выгодным. Также следует рассмотреть изоляционные материалы, способные уменьшить потери тепла. Выбирайте те, которые эффективно сохраняют тепло, максимизируя ваши энергосбережения. Помните, что снижение энергопотребления приводит к уменьшению расходов и позитивно влияет на ваши финансовые показатели.

Сокращение отходов

Управление отходами при различных видах термической обработки металлов имеет важное значение. При закалке используйте воду эффективно. Расход воды 10 л/мин может привести к уменьшению расхода воды.

Также рассмотрите возможность переработки термически обработанных металлических отходов. Около 1,3 миллиардов тонн отходов выбрасывается ежегодно. Путем их повторного использования можно сократить отходы и содействовать экологии. Постоянное соблюдение принципов минимизации отходов является разумной стратегией в любом процессе термической обработки.

Интеграция автоматизации

Применение автоматизации в различных видах термической обработки металлов может повысить эффективность. Внедрение компьютеризированных систем управления температурой. Они способны поддерживать температуру в пределах ±5°C, обеспечивая точную термическую обработку.

Также используйте робототехнические манипуляторы для перемещения металла между печью и ванной закалки, что улучшает безопасность. С автоматизацией точность ваших процессов может быть значительно улучшена, что способствует общему качеству продукции.

Современное оборудование

Внедрение последних инструментов в процессы термической обработки металлов является обязательным. High-tech печи, способные достигать 1200°C, предлагают лучшую термическую обработку. Использование индукционных нагревателей, которые нагревают металл менее чем за 1 минуту, может оптимизировать ваши операции.

Аналогично, высококачественные ванны для закалки, способные быстро охладить металл без образования трещин, имеют бесценное значение. Помните, что инвестиции в передовые технологии могут революционизировать ваши процессы термической обработки, обеспечивая оптимальные результаты.

Совершенствование производства

Применение принципов совершенствования производства в процессах термической обработки способствует повышению эффективности. Термическая обработка металлов – это процесс нагрева и охлаждения металлов.

Это изменяет их физические свойства, часто улучшая их твердость, пластичность и прочность. В условиях совершенной организации время, затраченное на каждый процесс, минимизируется, что позволяет сэкономить время и снизить расходы.

Улучшение качества

Процесс термической обработки может радикально улучшить качество металлической продукции. Основная цель термической обработки металлов заключается в модификации их характеристик.

Например, термическая обработка может снизить хрупкость металла и улучшить его износостойкость. Повышение качества приводит к меньшему количеству отказов продукции и, следовательно, к более высокой удовлетворенности клиентов.

Сокращение цикла обработки

Время цикла термической обработки можно сократить за счет оптимизации эффективности печи. Правильная температура и время охлаждения прямо влияют на свойства конечного продукта.

Какие свойства металлов можно улучшить после термической обработки, включают твердость, прочность и пластичность. Более короткие циклы обработки приводят к повышению темпов производства и снижению затрат.

Использование материалов

Эффективное использование материалов является важным аспектом в процессах термической обработки. Цель термической обработки металлов заключается в изменении их свойств без изменения общей формы. Подбирая оптимальные температуры и время нагрева и охлаждения, можно минимизировать отходы, обеспечивая эффективное использование материалов.

Постоянное усовершенствование

С постоянным усовершенствованием процесс термической обработки может быть постоянно совершенствован. Почему термическая обработка металлов необходима – потому что она придает им желательные свойства. Сосредотачиваясь на постепенных изменениях, даже маленькое сокращение времени нагрева или охлаждения может привести к значительному увеличению производительности со временем.

Предиктивное обслуживание

Термическое оборудование, такое как печи, требует регулярного обслуживания для обеспечения оптимальной производительности. Регулярные проверки и предиктивное обслуживание могут предотвратить неожиданные отказы, сокращая время простоя и обеспечивая бесперебойное производство. При правильном обслуживании срок службы и эффективность оборудования для термической обработки могут значительно увеличиться.

Операционное совершенство

Оптимальный процесс термической обработки сосредоточен на точном контроле температуры и времени. Диапазон от 400°C до 1200°C – это общее окно термической обработки.

Время воздействия варьируется в зависимости от физических свойств металла. Продвинутые термопары обеспечивают точное измерение температуры, улучшая результаты. Емкость печи, равномерность распределения тепла и быстрая закалка способствуют высокой эффективности.

Эффективность затрат

Правильная термическая обработка может значительно сэкономить затраты в долгосрочной перспективе. Обеспечение правильного химического состава сплава и снижение примесей минимизируют необходимость доработки. Хорошо поддерживаемая печь снижает энергопотребление, уменьшая операционные затраты.

Процессы такие, как отжиг, используемые для обеспечения мягкости металлов, могут сэкономить затраты на энергию по сравнению с другими методами термической обработки. Внедрение этих стратегий не только снижает затраты, но и улучшает общее качество продукции.

Владение процессами термической обработки требует определенных навыков. Обучение в понимании диаграмм состояния критично. Понимание критических скоростей охлаждения для закалки различных металлов, таких как 4000°C в секунду для стали, является существенным. Знание температур отпуска, обычно около 150°C до 700°C, является важным. Обучение передовым методам, таким как криогенная обработка, где металлы охлаждаются до -196°C, может дать преимущество.

Повышение безопасности

Безопасность имеет первостепенное значение в операциях по термической обработке. Печи работают при высоких температурах, часто превышающих 1000°C, представляя серьезный риск. Эффективное утепление, регулярная проверка оборудования и строгое соблюдение протоколов безопасности значительно снижают опасности. Использование термостойких костюмов и защитных масок может защитить персонал от серьезных ожогов.

Снижение углеродного следа

Отрасль термической обработки играет роль в решении проблем изменения климата. Инвестирование в энергосберегающее оборудование может снизить энергопотребление, тем самым сокращая выбросы CO2. Техники, такие как прямое пламенное воздействие, которые непосредственно подогревают металл, сокращают энергопотребление. Вакуумная термическая обработка снижает необходимость в защитных атмосферах, тем самым уменьшая выбросы.

Устранение неполадок в термической обработке!

o Коррекция искажений

Исправление искажений при термической обработке металлов критично. Процесс включает нагрев до 650°C, обеспечивая равномерное расширение металла. Затем применяется контролируемое охлаждение в несколько этапов. Точный контроль скоростей температуры минимизирует искажения.

Для проверки прямоты металлической детали удобен прямой измерительный прибор. Достижение совершенства в коррекции искажений является свидетельством экспертного обращения с процессами термической обработки.

o Предотвращение трещин

Трещины – распространенная проблема при термической обработке. Чтобы предотвратить их, необходимо тщательно принимать во внимание скорость охлаждения, химический состав сплава и температуру закалки. Это связано с пониманием науки температур превращения.

Для стали критически важно охлаждать при температуре А1, составляющей 723°C. Постоянное соблюдение этим параметров является ключом к предотвращению трещин.

o Решение проблем перегрева

Избежание перегрева при термической обработке критично. Перегрев меняет размер зерен и приводит к снижению прочности. Охлаждение с регулируемой скоростью от пиковой температуры, обычно 850°C для стали, предотвращает перегрев. Эксперты должны овладеть управлением температурой для достижения наилучших результатов. Обеспечение такого управления теплом отражает профессионализм в отрасли обработки металлов.

o Уменьшение декарбуризации

Декарбуризация – значительная проблема термической обработки. В условиях высоких температур сталь теряет углерод, влияющий на ее твердость. Оптимальная атмосфера печи помогает бороться с этим.

Атмосферы, богатые азотом, предотвращают потерю углерода, а соблюдение температур ниже 950°C снижает скорость декарбуризации. Правильная атмосфера печи необходима для предотвращения декарбуризации.

o Проблемы с твердостью

Твердость – важное свойство термически обработанных металлов. Закалка и отпуск помогают ее контролировать. Закалка включает быстрое охлаждение с 900°C, а отпуск требует повторного нагрева до менее 500°C. Контроль значений твердости требует опыта и точности в процессе термической обработки.

o Решение проблем с покрытием

Поверхностные дефекты являются проблемой при термической обработке металлов. Они вызваны окислением при высоких температурах. Чтобы их предотвратить, необходимо поддерживать оптимальную атмосферу печи. Атмосферы азота или водорода снижают окисление. Также помогает поддержание температуры ниже 900°C. Эффективный контроль условий печи необходим для предотвращения поверхностных дефектов.

o Неравномерное нагревание

Равномерное нагревание обязательно при термической обработке. Неравномерное нагревание приводит к различной твердости по всей металлической детали. Постоянство температуры печи, обычно около 900°C, критично. Опытные специалисты по термической обработке знают важность равномерного нагрева. Владение контролем температуры является признаком отличия в этой области.

o Дефекты материала

Дефекты материала представляют собой обычное вызов. Например, включения – чужеродные тела внутри металла – могут нарушить термическую обработку. Опытный глаз замечает их. Точный контроль состава предотвращает подобные проблемы, улучшая качество продукции.

o Остаточные напряжения

В процессе термической обработки неравное расширение и сжатие могут вызвать остаточные напряжения. Их устранение требует тщательной стратегии контроля. Операции по снятию напряжений могут значительно улучшить структурную целостность конечного продукта.

o Проблемы с закалкой

Закалка – быстрое охлаждение – часто приводит к искривлению или трескам металлов. Это вызвано резким изменением температуры. Контроль скорости закалки помогает смягчить эти проблемы, обеспечивая более последовательный, бездефектный результат.

o Контроль температуры

Правильное управление теплом является ключевым в металлической обработке. Металлы должны достичь определенных температур для изменения своих свойств. Точный, оперативный мониторинг температуры с корректировкой по мере необходимости обязателен.

o Управление временем

Так же важно, как и температура, продолжительность обработки ключева. Слишком короткая обработка не приводит к изменению свойств. Слишком длительная обработка приводит к перегреву, ослабляющему металл. Эксперты рассчитывают оптимальное время обработки для каждого материала.

o Управление атмосферой

Термическая обработка часто требует конкретных атмосферных условий. Управление газовой атмосферой в печи критично. Использование тщательно подобранной смеси газов может улучшить процесс, обеспечивая более высококачественный результат.

o Проблемы с оборудованием

Сбои оборудования могут нарушить термическую обработку. Регулярное обслуживание обязательно. Использование передовых технологий, таких как автоматизированные системы контроля, помогает минимизировать такие сбои.

o Загрязнение поверхности

Грязь, масло или другие примеси могут привести к неравномерному распределению тепла. Очистка металлов перед термической обработкой критична. Надежный протокол очистки может улучшить результаты обработки, способствуя более гладкой и однородной отделке.

Вывод

Понимание тонкостей термической обработки металлов открывает двери в мир улучшенных свойств металла. Знание этих принципов делает сильнее как любителей металла, так и профессионалов.

Помните, этот процесс обеспечивает более прочное и долговечное будущее в различных отраслях. Чтобы погрузиться в эту увлекательную тему поглубже, рекомендуем изучить богатство информации, доступной на KDMFAB. Там вы сможете удовлетворить любопытство, которое все еще горит внутри вас.