Продвижение в области проектирования и разработки продукции значительно упростило создание свежих, эффективных прототипов. Интересно наблюдать, как некоторые из этих концепций работают.

Тем не менее, за последние годы не так много методов производства продукции получили столько одобрения, сколько прямая металлическая лазерная синтеризация. В этой статье мы рассмотрим, что делает этот метод настолько впечатляющим, и как производители могут извлечь из него максимальную пользу.

Что такое прямая металлическая лазерная синтеризация?

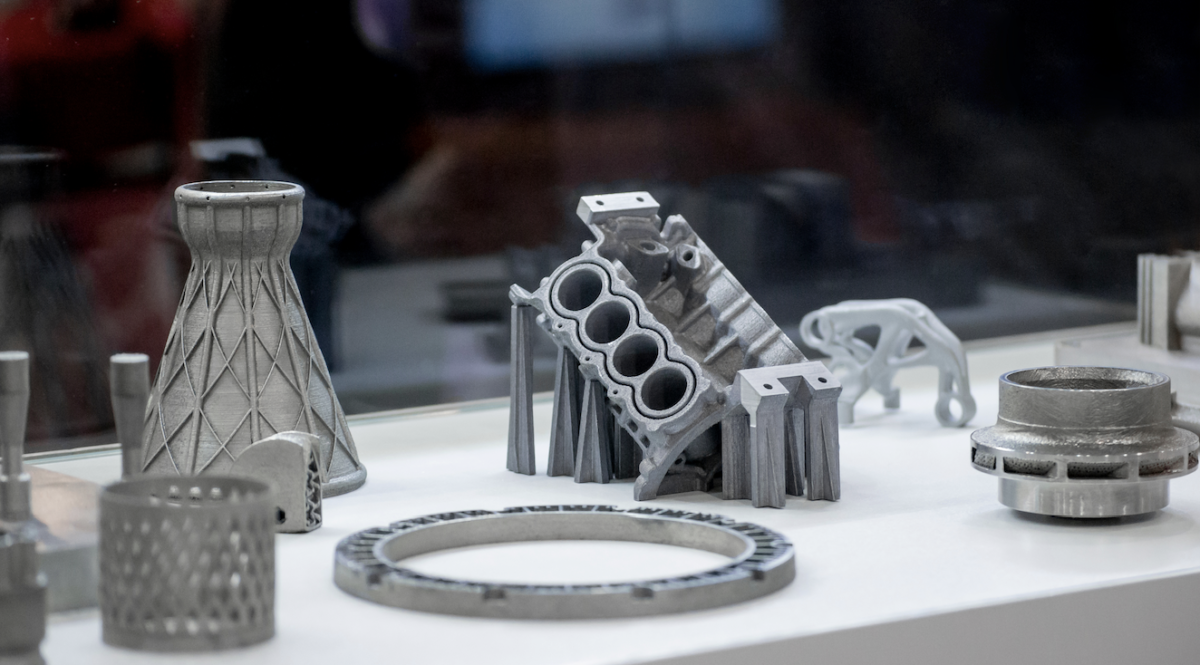

Прямая металлическая лазерная синтеризация (DMLS) является популярной формой технологии аддитивного производства, которая используется для изготовления компонентов и деталей из металла. Один из многих видов селективной лазерной синтеризации (SLS), доступных, метод прямой металлической лазерной синтеризации DMLS специально разработан для работы с металлическими порошками, при котором производители сплавляют различные частицы порошка на основе слоев при помощи лазера.

DMLS является одним из наиболее популярных методов аддитивного производства металлических прототипов. Он имеет существенные сходства с селективной лазерной синтеризацией пластиковой смолы, но отличается тем, что он более полезен для работы с широким спектром металлов.

Также следует отметить, что этот материал особенно полезен для создания малых металлических компонентов и особенностей. Благодаря своей аддитивной функциональности вы можете использовать прямой металлический лазерный синтеризатор для воспроизведения геометрии, с которой традиционные производственные машины будут иметь трудности. Здесь слои могут быть размером всего 20 микрон, а погрешность на малых особенностях также находится в диапазоне ±0,002 дюйма.

Кроме того, следует отметить возможность добавления процессов обработки, таких как растворение и горячее изостатическое прессование (HIP) для улучшения механических свойств деталей, созданных методом DMLS. С их помощью вы можете устранить любые напряжения, возникающие как побочный продукт процесса синтеризации, создавая продукт, который одновременно надежен и эффективен.

В целом этот процесс селективного лазерного плавления особенно ценен своей способностью создавать сложные геометрии продукции, а также функциональные металлические детали с впечатляющими механическими свойствами. С прямым металлическим лазерным синтеризированием у вас есть процесс, который полезен во многих отраслях, обеспечивая быстрое и эффективное создание прототипов продукции а также производство металлических компонентов малыми партиями без необходимости использования трудоемких традиционных методов производства.

Процесс DMLS: Как работает прямая металлическая лазерная синтеризация

Теперь, когда мы ознакомились с определением прямой металлической лазерной синтеризации, давайте посмотрим, как происходит процесс и что вы должны ожидать от него. Итак, как работает прямая металлическая лазерная синтеризация?

В целом производители продукции часто придерживаются различных подходов к этому процессу. Поэтому здесь нет универсального подхода. Тем не менее, мы в KDM Fabrication обычно придерживаемся следующего порядка процесса прямой металлической лазерной синтеризации:

- Начальное проектирование детали: Для начала услуг по прямой металлической лазерной синтеризации вы начинаете создание цифровой модели детали, которую планируете создать. С помощью программного обеспечения компьютерного моделирования (CAD) и принтера 3D прямой металлической лазерной синтеризации вы сможете создать прототип, который подходит для аддитивного производства, принимая во внимание такие факторы, как свойства материала и опорные конструкции.

- Подготовка металлического порошка: Затем вы получаете высококачественные металлические порошки – обычно в форме сферических частиц. При выборе металлических порошков важно учитывать требования материала вашей желаемой детали, принимая во внимание форму и размер частиц металла в процессе создания окончательного продукта.

- Подготовка рабочей платформы: Очистите рабочую платформу внутри машины DMLS, затем покройте ее тонким слоем вашего металлического порошка. Этот слой выступает в качестве начального слоя вашего моделированного 3D-объекта, поэтому важно, чтобы вы сделали это правильно.

- Нанесение первого слоя: На этом этапе ваша машина DMLS распределит определенный слой металлического порошка по рабочей платформе с помощью разравнивающего лезвия. Вам придется установить спецификации машины, чтобы определить толщину слоя, так что будьте внимательны.

- Сканирование лазером и сплавление: Слой порошка контактируется с высокопрочным лазерным лучом. В большинстве случаев луч изготовлен из волокна или углерода. С данными, поступающими в систему управления CAD, луч расплавляет и соединяет частицы металлического порошка на основе поперечного сечения текущего слоя.

- Упрочение и соединение: В процессе сканирования лазер нагревает частицы до температуры, близкой к температуре плавления. Благодаря этому действию металлические частицы плавятся вместе и упрочиваются в один слой.

- Построение слой за слоем: После завершения первого слоя рабочая платформа опускается, освобождая место для следующего слоя металлического порошка. Валик наносит на первый слой еще один слой металлического порошка, и лазер сканирует новый слой. Процесс повторяется, создавая следующий слой, который соединяется с предыдущим.

- Охлаждение и упрочение: Теперь, когда все слои соединены, металлическая деталь остается остывать, чтобы предотвратить деформацию или искривление. Важно следить за скоростью охлаждения, чтобы обеспечить правильную упроченность металла.

- Структуры поддержки: Если вы создаете деталь с чрезмерно сложной геометрией или свесом, вам потребуется добавить временные опорные конструкции, чтобы предотвратить обрушение металлического порошка во время печати.

- Завершение печати: Следите за процессом сканирования и слияния слоев до тех пор, пока вам удастся распечатать всю металлическую деталь.

- Постобработка: После завершения процесса печати вы можете удалить металлическую деталь с платформы и собрать излишний металлический порошок для повторного использования. Дополнительные этапы постобработки могут включать термическую обработку, обработку поверхности и любые другие процессы, способствующие достижению необходимого внешнего вида и свойств детали.

Самые популярные материалы, используемые в DMLS

Одной из самых интересных особенностей процесса DMLS является то, что он работает с широким спектром материалов. И, поскольку эти материалы разнообразны, вы сможете найти принтеры DMLS, которые могут создавать детали, моделируя их.

Некоторые из наиболее популярных материалов, используемых в этом процессе, включают:

- Нержавеющая сталь: Сплавы нержавеющей стали – начиная от стали 316L до 17-4 PH – очень популярны в процессах DMLS. Благодаря своей прочности и устойчивости к коррозии, они отлично подходят для различных применений в различных отраслях промышленности.

- Алюминий: Вы также можете увидеть алюминиевые сплавы, такие как AlSi10Mg, которые придают легкость и впечатляющую теплопроводность процессу DMLS. В приложениях, требующих прочных механических свойств и небольшого веса, они работают очень хорошо.

- Титан: Титан и его сплавы, такие как Ti6Al4V (также известный как титан 5-го класса), известны своим исключительным соотношением прочности и веса, устойчивостью к коррозии и не только. С помощью директной металлической лазерной синтеризации титана вы получаете простой процесс изготовления, приносящий многочисленные преимущества.

- Инконель: Многое уже было сказано о впечатляющей температурной и коррозионной устойчивости сплавов Инконеля. С помощью DMLS и Инконеля можно создавать продукты, которые работают хорошо в суровых условиях.

- Кобальт-хром (CoCr): Сплавы из кобальта и хрома также обеспечивают впечатляющую стойкость к износу и биосовместимость. Применение директной металлической лазерной синтеризации может быть сложным здесь, но это возможно.

- Инструментальная сталь: Вы можете получить материалы инструментальной стали, такие как D2 и H13, в процессе DMLS. Их твердость и стойкость к износу особенно подходят для функциональности инструментов.

- Медные сплавы: В приложениях, требующих высокой теплопроводности, медные сплавы и процесс DMLS работают слаженно.

- Сплавы на основе никеля: Мы уже упоминали Инконель. Однако важно помнить, что это не единственный сплав на основе никеля, доступный. Монель, Гастеллой и другие в этой категории также могут прекрасно сочетаться с процессом DMLS, предлагая аналогичные преимущества Инконелю.

- Драгоценные металлы: В то же время у вас есть несколько принтеров DMLS, способных работать с драгоценными металлами, такими как платина и золото. В ювелирной сфере это особенно актуально.

В целом, вы должны помнить, что доступность материалов скорее всего будет зависеть от ваших возможностей и конкретной директной металлической лазерной синтеризационной машины, с которой вы работаете. К счастью, у нас в KDM Fabrication есть идеальный инструментарий для вас.

Если вам нужны инструменты или информация для помощи в использовании технологии директной металлической лазерной синтеризации DMLS, свяжитесь с нами уже сегодня.

Возможные соображения при выборе материала

Как вы можете себе представить, правильный выбор материала играет критическую роль в обеспечении наилучших результатов в целом в процессе DMLS. С этим в виду, вот некоторые важные соображения, которые вам может быть полезно учесть в будущем при выборе материала:

- Механические свойства: В первую очередь учитывайте механические свойства, необходимые для конкретного применения. Это означает изучение факторов, таких как предел текучести, предел прочности, твердость и другие. Любой материал, отвечающий вашим требованиям или превышающий их, должен подойти.

- Химическая совместимость: В ситуациях, когда деталь будет подвергаться воздействию агрессивных сред, не нужно и говорить, что вам нужен материал с оптимальной химической стойкостью и совместимостью.

- Тепловые свойства: Кроме того, обратите внимание на тепловое расширение и проводимость материалов. Возможно, вам понадобятся материалы с высокой или низкой теплопроводностью, особенно если возникает потребность эффективно управлять теплопередачей.

- Биосовместимость: Это не для каждой функции. Однако в медицинском секторе мы рекомендуем обратить внимание на биосовместимые материалы, которые могут хорошо взаимодействовать с человеческим телом.

- Вес: В зависимости от применения вес может быть решающим фактором. Выбирайте материалы, предлагающие необходимую прочность и свойства, сохраняя при этом как можно более низкий вес детали.

- Стоимость: Конечно, каждый хочет экономить деньги, работая над своими процессами. Так что работайте в рамках своего бюджета и выбирайте материал, который отлично вписывается в него. Изучите стоимость прямой лазерной синтеризации, а также другие цены, связанные с процессом, и работайте над тем, чтобы сделать процесс экономичным во всех отношениях.

- Возможность печати и процессирования: Любая машина, которую вы выберете, также должна хорошо работать с конкретной машиной DMLS, с которой вы работаете. Не каждая машина может обрабатывать каждый материал, поэтому убедитесь, что ваша машина эффективна во всех отношениях.

- Доступность порошка и размер частиц: Прежде чем начать, посмотрите на материал и доступность его в виде порошка. Также убедитесь, что у вас есть подходящий размер частиц.

- Точность размеров и усадка: Вариации в материале также влияют на уровни его усадки во время процесса печати и охлаждения. Так что при выборе обратите внимание на требования к размерам детали и возможные влияния усадки материала на конечные размеры.

- Отделка поверхности и постобработка: Вы узнаете, что некоторые материалы требуют более тщательной обработки после процесса производства. Примите во внимание возможность этого, а также любые возможные затраты, которые могут быть связаны с этим.

- Сложность дизайна: Некоторые материалы лучше работают с замысловатыми и сложными геометрическими формами, в то время как другие ограничены развитием простых структур. Имейте это в виду при работе.

Преимущества и ограничения прямого металлического лазерного спекания

Как и со всеми другими производственными процессами, прямое металлическое лазерное спекание имеет свои плюсы и минусы. И важно понимать, как каждый из них может повлиять на вас в долгосрочной перспективе. Вот детальное описание преимуществ прямого металлического лазерного спекания и области, в которых материал оказывается слабым звеном:

Преимущества DMLS

- Сложная геометрия: С помощью DMLS вы можете правильно изготовлять сложные, замысловатые геометрические формы, которые, возможно, не могут обрабатываться традиционными методами производства.

- Быстрое прототипирование: DMLS также позволяет быстрые итерации и быстрое создание прототипов, сокращая время и затраты, необходимые для разработки и тестирования новых дизайнов.

- Не требуется оборудование для штамповки: В отличие от традиционных производственных процессов, при работе с DMLS нет необходимости в специализированном оборудовании для штамповки. Это означает, что в целом предварительные затраты обычно бывают ниже.

- Разнообразие материалов: При работе с DMLS вы можете воспользоваться широким спектром совместимых материалов, что позволяет использовать его в различных отраслях промышленности.

- Минимальные отходы: Благодаря своему добавочному характеру процесс позволяет сократить объем отходов. Вы увидите, что для изготовления каждой детали используется только необходимое количество металлического порошка.

- Кастомизация: С помощью DMLS вы можете легко настраивать детали, производя компоненты, соответствующие вашим конкретным потребностям.

- Свобода дизайна: Как дизайнер, вы обладаете творческой свободой для инноваций и создания различных деталей с помощью DMLS. Придумали – и можете сделать.

Ограничения DMLS

- Стоимость: Всем своим преимуществам DMLS может быть относительно дорогоым, особенно по сравнению с традиционными методами производства. И по мере создания более крупных деталей вы увидите, что ваши затраты, как правило, продолжают увеличиваться.

- Требования постобработки: После самого процесса DMLS вам все равно потребуется дополнительные этапы постобработки для подготовки ваших деталей.

- Ограничения размеров: Объем построения машин DMLS может ограничить размеры деталей, которые можно произвести, что делает его менее подходящим для промышленного производства крупных масштабов.

В целом преимущества и недостатки прямого металлического лазерного спекания показывают, что данный процесс имеет больше плюсов.

Стоимость DMLS: сколько стоит заплатить за этот метод производства?

Для производственных процессов, подобных DMLS, требуется понимание факторов, влияющих на стоимость. Некоторые источники оценивают стоимость детали DMLS от 100 до 2000 долларов. Однако, как производитель, вы должны помнить, что общие затраты могут быть разделены на следующее:

Затраты на оборудование и настройку: В первую очередь, вам нужно учесть первоначальные инвестиции в установку DMLS. Стоимость машины для прямого металлического лазерного спекания, затраты на обустройство вашего рабочего места и другие затраты должны быть учтены, а также требуется оплата калибровки вашей машины для конкретных материалов и конструкций деталей.

Затраты на материалы: После приобретения машины для прямого металлического лазерного спекания вам также нужно учесть стоимость металлического порошка. Она будет изменяться в зависимости от выбранного материала, конечно же.

Факторы, влияющие на общие затраты

Для общей стоимости прямого металлического лазерного спекания важно учитывать несколько важных факторов.

Размер и сложность детали: В большинстве случаев, за печать более крупных и сложных деталей приходится платить больше. Таким образом, размер детали имеет значение.

Объем производства: Как было сказано ранее, DMLS работает достаточно экономично в случае низкого и среднего объема производства. Однако увеличение объема производства может привести к увеличению стоимости одной детали.

Постобработка: В зависимости от желаемой отделки, вам, скорее всего, придется провести постобработку ваших деталей DMLS. Степень и сложность этой постобработки будут влиять на ваш общий профиль затрат.

Итерации дизайна: Если вам нужно создавать различные итерации дизайна, то вам также потребуется вносить корректировки в свой профиль затрат. Поэтому мы рекомендуем использовать быстрое создание прототипов, чтобы помочь снизить затраты.

Отрасли, где применяется прямая металлическая лазерная синтеризация

Прямая металлическая лазерная синтеризация стала особенно популярной благодаря своей эффективности в нескольких отраслях. В настоящее время процесс используется для создания деталей, используемых в некоторых из этих областей:

- Авиационная промышленность: С помощью DMLS участники авиационной промышленности могут производить сложные легкие компоненты, такие как авиационные профили и другие конструкционные детали. Благодаря его совместимости с замысловатыми производственными процессами и способности снижать вес, процесс является очень важным.

- Автомобильная промышленность: Производители автомобилей также могут использовать этот процесс для быстрого создания прототипов и производства легких высокопроизводительных деталей.

- Медицинская и стоматологическая: В сфере здравоохранения DMLS может помочь производить широкий спектр изделий – от ортопедических имплантов до хирургических инструментов и другого. Однако важно отметить, что это следует делать с использованием биосовместимых материалов.

- Оборона и военное дело: Будь то разработка самолетов или военного оборудования, отрасль обороны стала одним из крупнейших применителей этого производственного процесса.

- Энергетика и генерация энергии: В энергетической отрасли, где компоненты должны работать в жестких условиях, DMLS работает как по маслу.

- Потребительские товары: В отрасли потребительских товаров мы видим использование этого процесса для производства персонализированных высококлассных изделий, таких как ювелирные изделия и даже спортивные инструменты.

- Инструменты и производство: DMLS пригодится при создании индивидуальных приспособлений, которые можно использовать в различных производственных процессах – от отливки до литья и других.

- Исследования и разработка: Производители продукции тяжело зависят от этого процесса для создания прототипов и тестовых деталей инструментов, которые можно использовать в различных отраслях.

- Сельское хозяйство и тяжелое машиностроение: Для разработки строительного оборудования и сельскохозяйственных машин DMLS играет ключевую роль.

- Авиация и космическое исследование: DMLS используется в авиационной и космической отрасли для создания легких и прочных компонентов для космических кораблей, спутников и космических аппаратов.

По мере появления новых материалов мы ожидаем увидеть расширение общих применений этого процесса, и мы, в KDM Fabrication, продолжаем лидировать в инновациях DMLS.

Прямая металлическая лазерная синтеризация против выборочной лазерной плавки

С точки зрения отношений, вероятно, нет ничего похожего на прямую выборочную лазерную синтеризацию металлов, как на выборочную лазерную плавку. Тем не менее, здесь есть несколько различий, на которые вам следует обратить внимание.

Наиболее ярким отличием между DMLS и SLM является сам процесс. Для DMLS лазер нагревает металлический порошок чуть ниже их температуры плавления, что позволяет им быть бесшовно соединенными. Однако при SLM лазер настроен для полного плавления металлических порошков, что оставляет деталь с полностью плотной и однородной структурой.

Также имеются различия в областях плотности и порозности, где детали DMLS обычно имеют более высокие порозитеты из-за падения температуры во время процесса. С другой стороны, детали SLM очень плотные, обеспечивая более высокую механическую прочность и более равномерную структуру в целом.

Оба процесса работают с различными материалами, и их применения также схожи. Однако при выборе ваш выбор материала и применение должны помочь вам сделать правильный выбор.

Применение DMLS в контексте традиционных методов производства

Многое было сказано о преимуществах DMLS. Но каково его реальное преимущество перед другими методами производства, доступными разработчикам продукции?

Сравнение с применением отнимающих методов производства

Когда вы сравниваете DMLS с отнимающими методами производства, вы сравниваете две стратегии с фундаментально различными подходами к производству компонентов и продукции.

Процесс

Как было объяснено ранее, DMLS является аддитивным. Это означает, что процесс включает создание слоев друг на друга с использованием лазера. С другой стороны, отнимающее производство включает начало с твердого материального блока и удаление этого материала через процессы, такие как сверление или фрезерование, пока вы не получите нужную форму.

Эффективность материала

В целом DMLS более эффективен по материалам, чем отнимающие методы производства. Поскольку он использует только материалы, необходимые для детали, вы можете сократить количество отходов.

Сложность

Указывая различия между DMLS и SLM, мы объяснили, что первый особенно хорош с комплексными продуктами с замысловатыми геометрическими формами. Отнимающее производство, с другой стороны, несколько ограничено в этом отношении.

Свобода дизайна

Благодаря своей аддитивной природе, DMLS предлагает большую творческую свободу для производителей продукции. Однако отнимающее производство включает ограниченный доступ к детали, а также необходимость резать материал по блокам.

Последующая обработка

Хотя для них требуется последующая обработка, детали, произведенные с помощью DMLS, обычно требуют меньше последующей отделки. Отнимающее производство произведет практически готовые детали, но для них потребуются дополнительные шаги последующей обработки.

DMLS против литья и литья под давлением

Здесь у нас есть три различных производственных процесса, каждый со своими собственными особенностями и преимуществами.

Процесс

DMLS – это аддитивный процесс, при котором детали создаются слой за слоем. При литье под давлением вы используете отнимающий метод, при котором расплавленный материал впрыскивается в полость формы и охлаждается, чтобы образовать нужную форму.

Затем есть литье – также отнимающий процесс, при котором расплавленный материал заливается в полость и допускается затвердеть до извлечения формы.

Сложность

Хотя DMLS хорошо справляется с сложными деталями, литье и литье под давлением лучше подходят для создания простых и относительно более однородных деталей.

Свобода дизайна

Творческая свобода – это область, в которой DMLS хорош. С другой стороны, для литья и литья под давлением вам может потребоваться внести несколько изменений в дизайн для приспособления к ограничениям формы и матрицы.

Выбор материалов

С DMLS вы в основном работаете с металлическими порошками. Однако для литья и литья под давлением вы работаете больше с термореактивными пластиками. Стоит отметить, что литье немного более гибкое в выборе материалов, поскольку оно также может быть совместимо с керамикой и металлами.

Инструменты и настройка

В целом для DMLS не требуется много оборудования – особенно для производства на малых объемах. С другой стороны, литье и литье под давлением потребуют создания определенных форм и матриц, что может увеличить затраты.

Отделка поверхности

Вы увидите, что деталь DMLS обычно имеет более шероховатую поверхность по сравнению с теми, что изготовлены литьем и литьем под давлением. В результате вам может понадобиться последующая обработка для достижения желаемого качества поверхности.

Контроль качества и проблемы

С контролем качества вы гарантируете, что детали, созданные с помощью процесса DMLS, могут соответствовать заданным техническим характеристикам и иметь оптимальное качество. Для этого необходимо внедрить некоторые важные шаги в рамках вашей общей стратегии DMLS:

Калибровка оборудования: Важно регулярно калибровать ваше оборудование, чтобы обеспечить его повторяемость и точность. Настройте все необходимые параметры и проведите тесты для обеспечения эффективности.

Инспекция материала: Также необходимо проверить металлический порошок, используемый в процессе, чтобы гарантировать его качество и пригодность.

Проверка параметров сборки: Проверьте все параметры сборки для каждой детали, чтобы убедиться, что они соответствуют вашим конструктивным требованиям. Проверьте все, начиная от скорости сканирования до толщины слоя.

Мониторинг в процессе: Пока происходит процесс печати, также следите за всеми компонентами, чтобы уменьшить наличие дефектов или несоответствий.

Неразрушающее контрольное испытание (НКИ): КТ-сканирование, рентгеновские наблюдения и другие методы обеспечивают точность внутренних структур без дефектов.

Микроструктурный анализ: Техники микроскопии могут использоваться для проверки микроструктуры деталей и обеспечения оптимальной структуры зерен.

Трассировка и документация: Для последующего использования ведите записи вашей сборки DMLS и любых проводимых процедур послепечатной обработки.

Обучение и сертификация по качеству: Наконец, убедитесь, что все участвующие в процессе члены команды правильно обучены стандартам и процедурам контроля качества.

Заключение

Производство механических деталей значительно выросло за последние несколько лет, и инновации в этой области привели к новаторским процессам, таким как прямая металлическая лазерная синтеризация.

В KDM Fabrications мы являемся экспертами в этом процессе и можем использовать его для изготовления практически любых деталей, которые вам необходимы. Свяжитесь с нами сегодня, и позвольте нам помочь воплотить вашу желаемую конструкцию в реальность!