Технологические достижения уже давно позволяют нам печатать трехмерные объекты. Снижение стоимости 3D-принтеров позволило этой технике набрать обороты, и преобразование цифровых проектов в объекты стало более доступным, чем когда-либо ранее.

В этой статье мы подробно объясним процессы и материалы 3D-печати металла, чтобы вы могли самостоятельно оценить их стоимость по сравнению с преимуществами.

Виды техник 3D-печати металла

Техника, которую вы выберете для 3D-печати металлического объекта, будет зависеть от масштаба вашего проекта, геометрии и требуемых физических свойств. Некоторые распространенные варианты включают в себя следующее:

1. Спекание в порошке (Powder Bed Fusion)

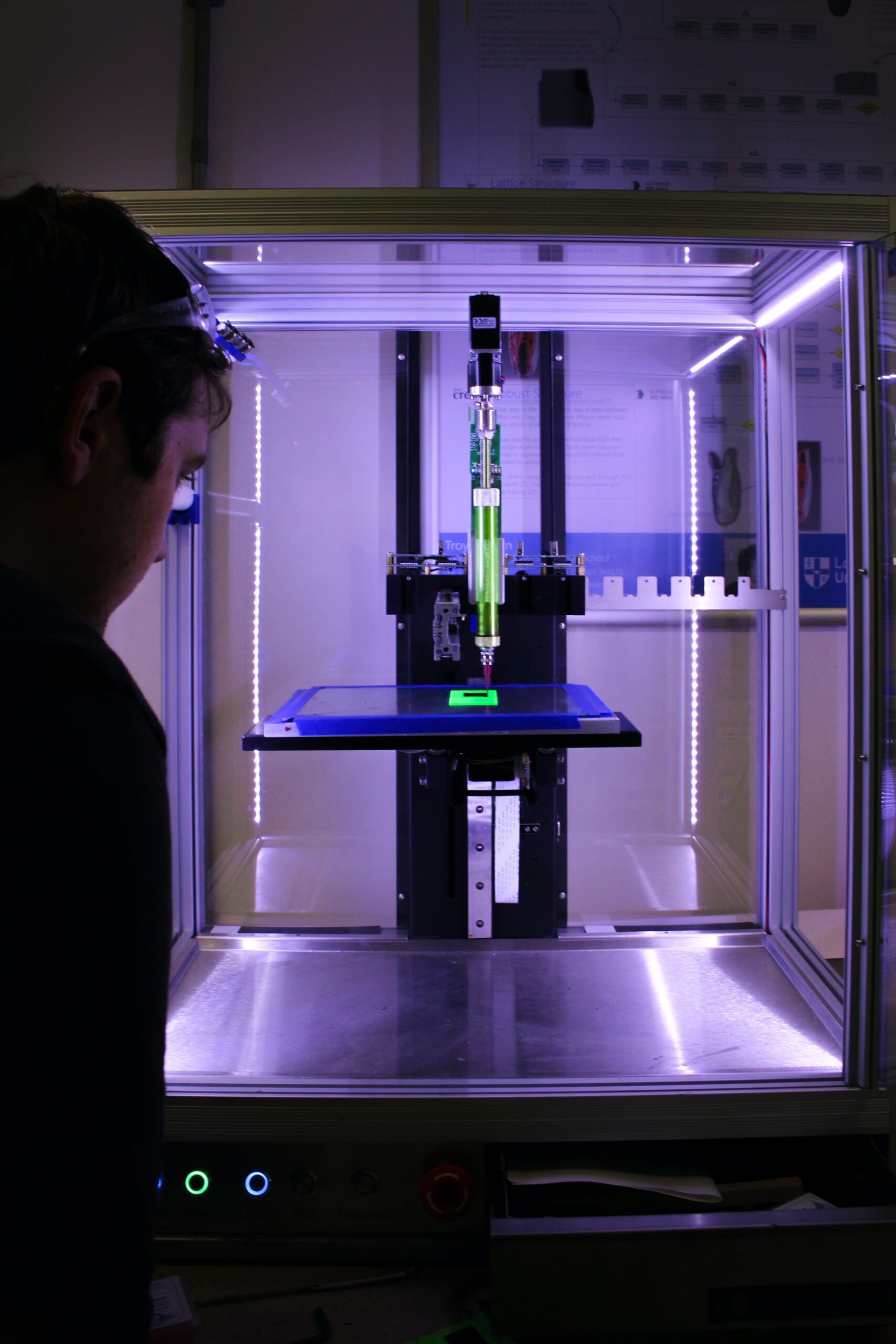

В этой технике 3D-печати машина распределяет слой металлического порошка на рабочую платформу и использует мощный лазер для сканирования и парциального плавления порошка для создания объекта. Затем рабочая платформа опускается, и наносится еще один слой металлического порошка, так что лазер может плавить и спаивать следующий слой объекта.

Принтер повторяет процесс и создает слои до завершения объекта.

Эта техника обычно разделяется на две другие: избирательное лазерное плавление (SLM) и прямое лазерное спекание металла (DMLS).

SLM полностью плавит металлический порошок, так как он использует чистые металлы с одной точкой плавления. В свою очередь, DMLS использует сплавы различных материалов, поэтому не может плавить их при одной температуре. Вместо этого он соединяет все эти материалы с разными точками плавления на молекулярном уровне. SLM использует более мощные лазеры, чем DMLS, поэтому полученные объекты требуют больше доводки.

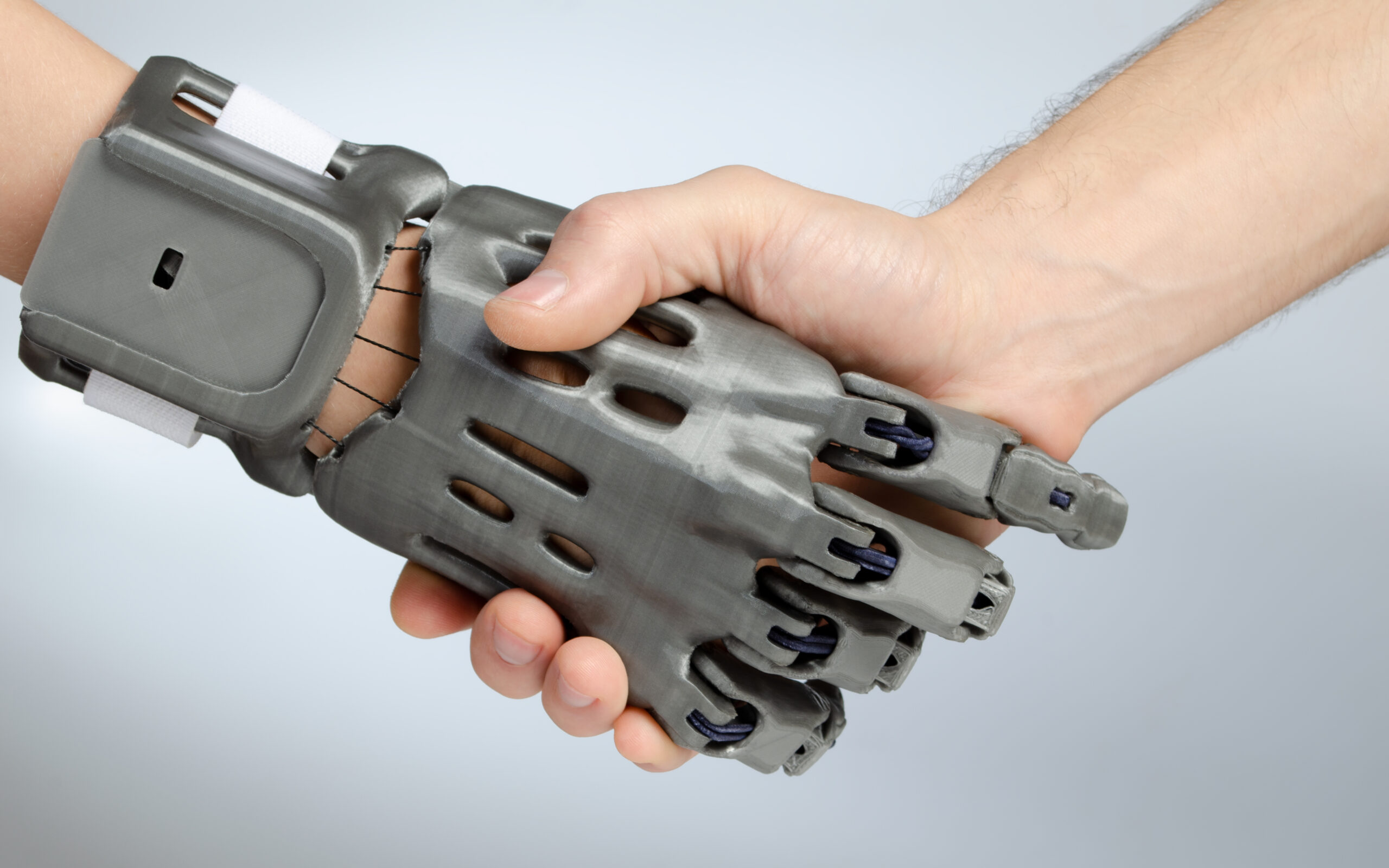

Благодаря контролю над слоями в процессе спекания в порошке, можно создавать высококачественные детали с сложной геометрией. С помощью этой техники можно создавать детали турбин, компоненты ракетных двигателей, имплантаты, такие как протезы конечностей, детали двигателей, ювелирные изделия и произведения искусства.

2. Связующая стружка (Binder Jetting)

Этот процесс использует клеевую жидкость для сборки металлического порошка в необходимую форму. Принтер делает это, слоями чередуя порошок и связывающий материал. После формирования желаемого объекта, машина для связующей стружки удаляет излишний порошок и спекает объект в печи для сплавления металлических частиц.

Процесс связующей стружки относительно прост и экономичен, поэтому вы можете использовать его для создания комплексных деталей. Также его легко применять для производства относительно крупных объектов, таких как архитектурные компоненты. Объекты, которые можно создавать с помощью 3D-печати этим способом, включают сегменты фюзеляжа самолетов, детали двигателей, костные фундаменты и инженерные фундаменты для тканей и печатные платы.

3. Ориентированное осаждение энергии (Directed Energy Deposition)

Этот процесс сутью своей складывает плавленые металлические слои для создания объекта. Для этого процесса используется мощный лазер или электронный луч, который используется для плавления металлического порошка или проволоки и их осаждения на предварительно подготовленный субстрат (чаще всего металлическую пластину). Затем металл осаждается слоями до создания требуемой трехмерной формы.

Процесс является универсальным, позволяет создавать сложные изделия и создает детали с отличными механическими свойствами. Промышленно вы можете использовать его для создания деталей для самолетов и космических аппаратов, сложных и настраиваемых автомобильных компонентов для обычных и военных транспортных средств, оборудование для генерации энергии и т. д.

4. Ламинированное изготовление объекта (Laminated Object Manufacturing)

LOM – это тип процесса листовой ламинации, который можно использовать для создания металлических 3D-объектов. Обратите внимание, что прочие методы изготовления листового типа используются для пластмассы или бумаги.

При ламинированном изготовлении объекта с использованием металлов объект сначала разбивается на слои, которые печатаются на отдельных листах металлической фольги. На каждом листе заранее наносится слой связующего вещества, после чего они разрезаются лазером или другим соответствующим режущим инструментом.

Они укладываются друг на друга, и для их склеивания используется давление. Вам придется механически улучшить поверхность и отделку получившегося объекта. Техники, такие как полировка и шлифовка, могут помочь.

Объекты, напечатанные через ламинированное изготовление объекта, идеально подходят для создания прототипов, упаковки, макетов и т. д., и могут использоваться в крупномасштабных проектах из-за их низкой стоимости. Их также можно использовать в художественных или образовательных целях.

5. Ультразвуковое добавление материала (Ultrasonic Additive Manufacturing)

Этот процесс 3D-печати также осуществляется путем укладки листов металла. Однако, раз уложив слои фольги, в UAM они подвергаются ультразвуковым колебаниям вместо давления. Это приводит к деформации и связыванию металлических фольг на атомарном уровне, создавая прочные и износостойкие металлические 3D-объекты с низкой плотностью.

Вам придется завершить процесс, обрезав излишний материал и отполировав или покрыв поверхность.

Объекты, изготовленные через Ультразвуковое добавление материала, легкие, но прочные, находят применение в авиационных компонентах, биомедицинских имплантатах, таких как тазобедренные эндопротезы, электронных устройствах, компонентах двигателей, деталях подвески и т. д.

Выбор материала для металлической 3D-печати

Выбор материала при 3D-печати зависит от используемых процессов и областей применения.

Факторы, влияющие на выбор материала

Есть несколько факторов, влияющих на выбор материала при металлической 3D-печати:

1. Совместимость материала с областями применения

У объектов, предназначенных для конкретных применений, есть специфические требования. Например, для биомедицинского имплантата лучше всего подходит титан, поскольку он биосовместим, более подходит для меньших применений из-за своей стоимости и устойчив к коррозионной среде.

В отличие от этого крупный компонент воздушного судна, который не требует большой механической прочности, может быть изготовлен методом 3D-печати из алюминия, поскольку он легкий, менее дорогой и устойчив к коррозии. Точно так же компоненты схем могут требовать металлы с высокой проводимостью, например медь.

2. Совместимость материала с технологией печати

Техника 3D-печати, которую вы используете, может ограничить выбор материала. Например, хрупкие металлы, такие как чугун, нельзя использовать при направленном энергетическом осаждении, поскольку они могут треснуть во время процесса. Точно так же непрактично использовать металлы с экстремально высокими температурами плавления, например вольфрам, в процессе 3D-печати из-за большого количества необходимой энергии.

Многие техники, такие как связующая стружка, не могут использовать реактивные материалы, поскольку они могут реагировать с связующим материалом. Магнитные материалы могут быть сложными в использовании в процессах типа спекания порошков из-за их взаимодействия с используемыми магнитными полями.

3. Стоимость материала, доступность и стоимость послепечатной обработки

Драгоценные металлы, такие как золото и платина, часто не используются в 3D-печати из-за нецелесообразности затрат. Однако некоторые применения, например, ювелирное дело и определенные виды электронных компонентов, могут их требовать.

Некоторые материалы требуют чрезмерной послепечатной обработки. Например, титан может давать детали с шероховатой поверхностью, сплавы кобальта-хрома могут деформироваться в процессе охлаждения, медь может окисляться во время печати и т.д., что требует дополнительных послепечатных шагов.

Часто используемые металлы в 3D-печати

Вот некоторые типичные металлы, используемые в 3D-печати:

- Нержавеющая сталь – универсальный и прочный материал, который легко обрабатывать. Его часто 3D-печатают для медицинских, авиационных или автомобильных отраслей.

- Алюминий – легкий металл, который легко обрабатывать, обрабатывать и сваривать. Его использование распространено в авиационной и автомобильной промышленности.

- Медь часто 3D-печатают для электроники из-за ее высокой теплопроводности и электропроводности.

- Золото, серебро и платина 3D-печатают для ювелирных изделий, предметов роскоши и коллекционных предметов.

- Сплавы кобальта-хрома 3D-печатают для медицинских и стоматологических приложений из-за их биосовместимости.

Техники послепечатной обработки металлических деталей, изготовленных методом 3D-печати

Может потребоваться провести послепечатную обработку металлического объекта, изготовленного методом 3D-печати, чтобы предотвратить дефекты во время охлаждения, улучшить механическую прочность объекта или улучшить его внешний вид, среди прочих факторов. Некоторые общие техники, которые вы можете использовать, включают:

- Обработка включает удаление излишков материала с трехмерных объектов для достижения желаемой формы и отделки.

- Полировка часто включает привязку и полировку объекта для уменьшения шероховатости и сглаживания его поверхности.

- Термическая обработка предполагает нагрев объекта до высоких температур, часто в вакуумной атмосфере, для предотвращения окисления и улучшения его прочности и гибкости.

- Отпускной отпуск включает охлаждение объекта для снятия внутренних напряжений и предотвращения трещин и деформаций.

- Нанесение поверхностного покрытия включает нанесение слоя краски или полировки на объект.

- Электропокрытие предполагает осаждение слоя металла на объект через электролиз для улучшения его долговечности или электрических свойств.

- Горячее изостатическое прессование (ГИП) предполагает применение высокого давления и температуры к объектам, особенно тем, которые имеют остаточную пористость, для увеличения их плотности и улучшения их механических свойств.

Преимущества и ограничения металлической 3D-печати

Понимание преимуществ и ограничений 3D-печати может помочь вам в анализе затрат и выгод техники в производстве.

Преимущества металлической 3D-печати

Применения 3D-печати металла многочисленны и охватывают множество отраслей, от здравоохранения до аэрокосмической промышленности. Таким образом, инвестиции и развитие в этой области приносят пользу всему миру. Некоторые основные преимущества включают в себя следующее:

1. Гибкость дизайна

3D-печать металла позволяет достичь гибкости дизайна, которую невозможно достичь с помощью традиционных методов производства. Это особенно полезно в областях, таких как здравоохранение, где каждый имплант и инструмент могут быть разработаны и настроены до мельчайших деталей для каждого пациента. Она также позволила создавать конструкции, которые являются прочными, при этом материально менее затратными с высокими отношениями прочности к массе.

2. Быстрое и точное создание прототипов

3D-печать позволяет быстрое и точное создание прототипов. Это может позволить ученым, инженерам и производителям лучше визуализировать устройства, компоненты, и продукты и предвидеть отклик потребителей или проблемы разработки. Бизнесы и архитекторы также могут использовать такие 3D-модели для лучшего представления и понимания своих будущих идей.

3. Эффективное использование ресурсов

3D-печать является формой аддитивного производства – материал добавляется только там, где это необходимо. Это обеспечивает низкое расходование ресурсов на вашем проекте, имеет мало или совсем нет побочных продуктов и эффективно использует ресурсы. Вам также не нужно тратить ресурсы на транспортировку материалов, поскольку 3D-печать легко выполняется на местном уровне, что экономит расходы на перевозку и хранение.

4. Точность и легкость воспроизведения

3D-печать – это процесс слой за слоем, что позволяет достичь точности до мельчайших деталей. Это бесценно в чувствительных приложениях, например, при изготовлении маленьких электрических компонентов или биомедицинских устройств.

Кроме того, тщательная калибровка и высокий контроль качества могут заставить 3D-принтеры производить множество объектов с высокой степенью сходства – качество, которое трудно достичь с помощью традиционных методов производства. Это может обеспечить однородность продукции и их свойств.

Недостатки металлической 3D-печати

- 3D-печать невозможна со всеми материалами, и применение некоторых металлов, таких как цинк, железо, ртуть, и свинец, часто вообще не может быть использовано в этой технике.

- У большинства 3D-принтеров ограниченный объем печати: размеры объектов, которые можно напечатать, ограничены. Это создает трудности при крупномасштабных применениях, так как их компоненты придется печатать раздельно и собирать отдельно.

- Поверхностные отделки 3D-напечатанных объектов грубее, чем у объектов, изготовленных традиционным способом, и это может ограничить их применение, особенно если ваш проект требует поверхностей с низким трением.

- Процесс 3D-печати медленный и может занимать даже несколько недель, в зависимости от размера и сложности проекта.

- Процесс требует больших энергозатрат.

- Рассмотрение затрат на 3D-печать значительны — это дорогой процесс, который часто требует использования высококлассных веществ.

- Для определенных 3D-напечатанных объектов может потребоваться много послепроцессинга, в зависимости от материала и техники.

Заключение

Металлическая 3D-печать стала ценным методом в производстве, позволяя создавать приложения, ранее считавшиеся невозможными с использованием традиционных средств. Стоимость этой техники, скорее всего, будет продолжать снижаться по мере наступления прогресса. Хотя данная техника в настоящее время имеет значительные ограничения, преимущества 3D-печати значительно превышают их.