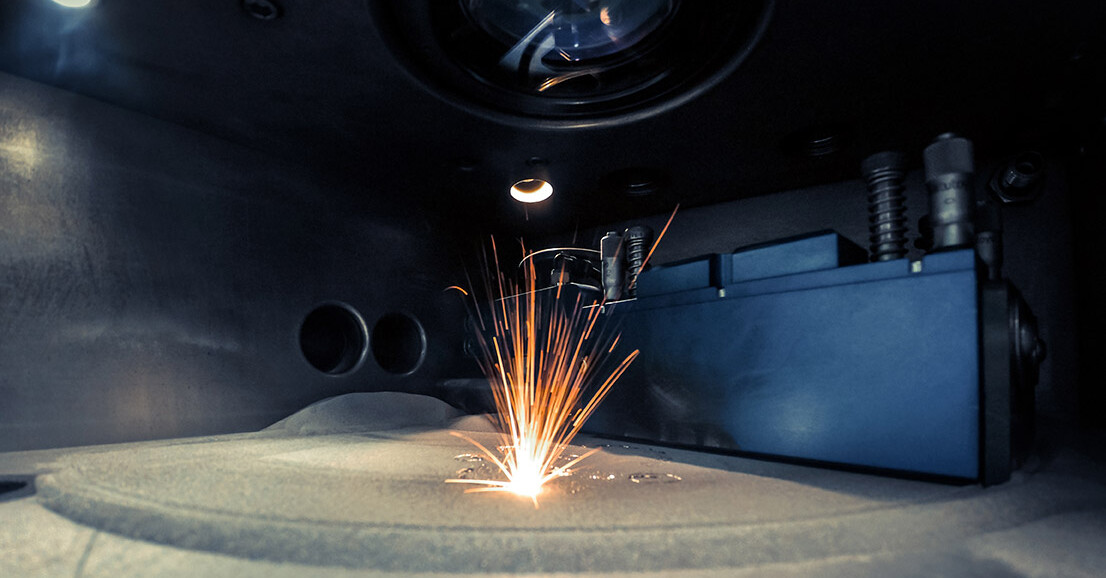

Трехмерная (3D) печать, несомненно, проделала большой путь за последние несколько лет. И в современном мире нет ничего столь же интересного, как технология лазерного спекания металлического порошка (Laser Powder Bed Fusion, LPBF).

Благодаря своей способности создавать сложные изделия и формы, технология лазерного спекания металлического порошка является настоящей революцией. Давайте рассмотрим, как она работает.

Понимание технологии лазерного спекания металлического порошка (LPBF)

Итак, что такое лазерное спекание металлического порошка?

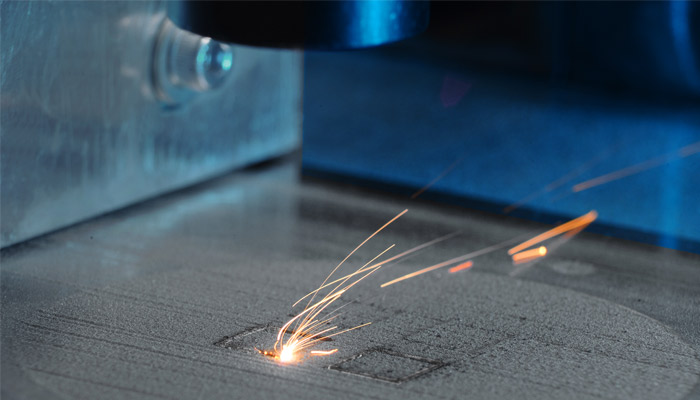

Лазерное спекание металлического порошка (LPBF) – это форма 3D-печати, используемая для создания высокодетализированных сложных металлических деталей. Известная также как прямая металлическая лазерная синтеризация (DMLS) и селективное лазерное плавление (SLM), эта технология фокусируется на плавлении слоев металлического порошка при помощи лазера.

Хотя многие эксперты спорят о ее значимости, эта операция методом наплавки материалов была отнесена к категории аддитивного производства благодаря возможности создания объектов по цифровым моделям.

Прорывные разработки в этой методике селективного лазерного плавления были замечены в 1990-х годах, когда несколько компаний начали исследовать спекание металлического порошка (PBF) и его применение в изготовлении металлических частиц. Для этого процесса металлические порошковые частицы должны были быть правильно расплавлены – с использованием источников, таких как электронные лучи и лазеры – для создания более или менее сложной детали, слой за слоем.

Однако в 1994 году техника лазерного спекания металлического порошка от EOS была запатентована, а Институт Фраунгофера также представил термин селективного лазерного плавления.

Чтобы быть справедливым, оба метода довольно сходны. Тем не менее, в то время как спекание включает переход от твердого состояния продукта в жидкое, материалы селективного лазерного спекания не получают достаточно пространства для того, чтобы фактически стать жидкими, поскольку температура источника тепла не достигает таких высоких значений.

Как работает технология лазерного спекания металлического порошка?

Давайте рассмотрим обзор процесса аддитивного производства технологией лазерного спекания металлического порошка. Затем давайте изучим, как работает этот процесс и какие результаты могут достичь производители, используя его.

Как работает LPBF: процесс и принципы

Как и следовало ожидать, различные производители имеют свои цели в этом вопросе. Однако общий рабочий процесс для аддитивного производства технологией лазерного спекания металлического порошка может следовать такой структуре:

Цифровой дизайн

В целом, вы начинаете процесс создания 3D-модели с компьютерной системы проектирования (CAD). Это показывает объект, который вы намерены распечатать, а также все его сложности и характеристики.

В целом, модель служит прототипом для самого 3D-принтера.

Подготовка порошкового слоя

Затем вы равномерно распределяете тонкий слой выбранного металла по рабочей платформе 3D-принтера. С помощью этого процесса можно использовать различные металлы – мы рассмотрим это подробнее позже. Однако важно, чтобы порошковый слой служил материалом для процесса селективного теплового спекания.

Сканирование лазером

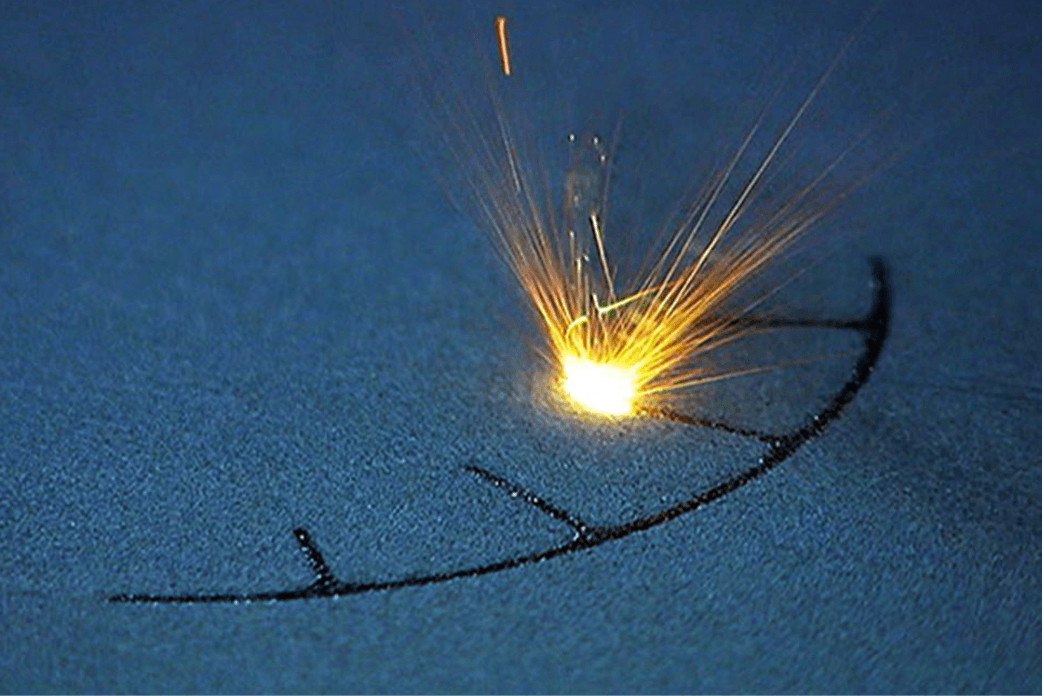

Далее вы берете высокомощный лазерный луч и точно направляете его на порошковый слой металла. Задача лазера – сканировать сечение объекта на основе определений 3D-модели CAD, использованной ранее.

По мере излучения лазером энергии, порошковые частицы плавятся, соединяясь между собой для создания первого твердого слоя объекта, которого вы пытаетесь достичь.

Слои построения слой за слоем

Теперь у вас есть основной слой, поэтому пришло время нарастить его. Понижайте рабочую платформу на уровень повторного наложения, добавляя тонкий слой металлического порошка поверх ранее расплавленного слоя.

Новый слой сканируется лазером и соединяется с подложкой, создавая первое слияние. Затем процесс повторяется снова и снова, слой за слоем, пока вы не создадите весь объект.

Охлаждение и затвердевание

Важной частью процесса является охлаждение и затвердевание. По мере того как каждый слой плавится и соединяется, вы даете ему остыть, обеспечивая необходимый уровень структурной целостности, необходимый для получения желаемого объекта.

Пост-обработка

По завершении всего процесса, приступайте к обычной пост-обработке объекта. Удалите излишний порошок, проведите термическую обработку для снятия напряжений и завершите процесс поверхностной отделки для достижения необходимого качества поверхности.

Помните – вы всегда можете обратиться к нам в KDM Fabrication, если вам нужна помощь.

Критические Компоненты Машин LPBF

Каждая машина лазерного плавления металлического порошка – это сложное устройство, разработанное для работы на высочайшем уровне. От наплавления прямой энергии до лазерной резки и более того, вот несколько критических компонентов машин, которые должны быть в отличной форме каждый раз.

- Платформа для строительства: Здесь находится точка, где 3D-напечатанный объект создается слой за слоем. Вы можете перемещать или опускать ее в зависимости от ваших требований, а также от добавления каждого слоя металлического порошка.

- Система доставки и распределения порошка: Для обеспечения оптимального наплавления материала вам необходима эта система. Она помогает равномерно доставлять и распределять металлический порошок по всей платформе для строительства, заложив основу для плавления каждого слоя.

- Лазерная система: Вы хотите иметь мощный лазер в любое время, когда используете вашу машину LPBF. Как показали основы лазерного наплавления порошка металлов, лазер предоставляет энергию, необходимую для плавления и спекания металла в соответствии с требованиями вашего CAD.

- Система сканирования: Система сканирования направляет лазерный луч по платформе для строительства для плавления порошка. Она контролирует движение лазера в разных направлениях и осях, тем самым создавая правильную 3D-форму.

- Оптические системы: Каждая машина лазерного плавления металлического порошка поставляется оптическими системами, которые формируют и фокусируют лазерный луч с оптимальной точностью. Их роль в обеспечении точного спекания и плавления металла невозможно переоценить.

- Система порошкового слоя и вновьнаделяющая система: Для лазерного наплавления порошка необходимо, чтобы начальный металлический порошок удерживался в порошковом слое. С плавлением каждого слоя порошковый слой опускается, а наделяющее лезвие добавляет новый слой порошка для следующего прохода. Вся эта система обеспечивает постоянное поставки порошка по всему спектру.

- Инертная газовая атмосфера: Еще одна важная часть машины для лазерного наплавления порошка – это инертная газовая атмосфера. Для предотвращения реакции между порошком и кислородом в атмосфере требуются газы, такие как аргон и азот.

- Системы нагрева и охлаждения: Как и ожидалось, вам необходим оптимальный нагрев и охлаждение, чтобы убедиться, что металлургические свойства вашего материала могут быть оптимизированы. Где необходимо, эти процессы обеспечивают контроль температуры как во время обработки, так и после нее.

- Строительная камера: Со строительной камерой вам необходимо полное, контролируемое пространство, где происходит весь процесс лазерного наплавления металлического порошка.

- Система управления и мониторинга: Каждой машине для лазерного наплавления порошка необходимы надлежащие системы управления для регулирования каждого параметра и аспекта их работы. Благодаря точному мониторингу можно гарантировать высочайшее качество напечатанных деталей по всему спектру.

Металлические Варианты, Лучше Всего Подходящие для LPBF

Одно из множества преимуществ лазерного плавления порошка – совместимость процесса с различными металлическими вариантами. Тем не менее, среди наиболее примечательных металлических вариантов, которые можно использовать в процессе, вот крем сливок:

- Титановые сплавы: Под вопросом, наиболее популярным материалом для LPBF является титан и его сплавы. Процесс титанового спекания порошка лазером отличается потрясающим отношением прочности к весу и биосовместимостью, что делает его прекрасным для различных промышленных приложений.

- Сплавы на основе никеля: Также процесс может быть применен к никелевым сплавам. Известные своей температурной стойкостью, эти сплавы – такие как Инконель 718 и Инконель 625 – также полезны в различных областях

- Сплавы нержавеющей стали: Существует несколько классов этого материала, совместимых с LPBF. В основном они обладают впечатляющими механическими свойствами и легко проходят послепроцессинг. Так что они довольно хорошо работают с этим процессом в целом.

- Сплавы из алюминия: Прочные и легкие, алюминий и его сплавы также являются популярным выбором для LPBF.

- Кобальт-хромовые сплавы: Материалы, объединяющие в себе хром и кобальт, известны своей стойкостью к износу и биосовместимостью. Именно это делает их особенно прекрасными для применения в медицинском производстве.

- Марагинговая сталь: С марагинговой сталью у вас есть стальной вариант с низким содержанием углерода. Он прочный и крепкий, и его совместимость с LPBF делает его идеальным для применения в таких областях, как оборонное и авиационное производство.

- Инструментальная сталь: Инструментальные стали, такие как H13 и D2, должны пройти правильную обработку стали. Однако они лучше всего подходят для инструментальных приложений благодаря своей высокой твердости.

По сути, выбор материала будет зависеть от возможностей вашей машины LPBF, а также от того, для чего вы собираетесь использовать изготовленную деталь. И, по мере того как инновации в этой сфере продолжают появляться, мы ожидаем увидеть еще больше материалов, совместимых с лазерным порошковым литейным спеканием.

Роль LPBF в производстве и высококачественном производстве

Сегодняшняя промышленность производства быстрая и решительная. Поскольку спрос на продукцию продолжает расти, способность компании производить на высоком уровне может легко стать тем, что спасет ее в конечном итоге.

Во многих отношениях именно поэтому лазерное порошковое спекание так важно. В отраслях, где требуются высокопроизводительные сложные металлические детали, этот процесс вносит свой вклад в общий успех любого производственного процесса:

Сложные геометрии

Во-первых, LPBF позволяет производить сложные геометрические формы, которые практически невозможно достичь с использованием традиционных методов производства. Эта функциональность особенно важна в отраслях, таких как медицина и авиакосмическая промышленность, где требуются компоненты с оптимизированными конструкциями в целом.

Легкие конструкции

LPBF также облегчает создание легких конструкций с внутренними решетчатыми конструкциями, что позволяет снизить вес, не влияя при этом на механические свойства продукта.

В отраслях производства автомобилей и авиакосмической промышленности снижение веса может значительно улучшить эффективность и сократить затраты. Поэтому лазерное порошковое спекание имеет важное значение здесь.

Настройка и персонализация

Лазерная печать с использованием порошкового спекания позволяет производить настроенные персонализированные детали продукции, которые могут быть легко использованы в различных сферах для обеспечения отличной посадки и функциональности.

Быстрое создание прототипов

С помощью LPBF производители могут быстрее и более эффективно вносить изменения в свою продукцию. Это улучшает скорость разработки и позволяет быстро тестировать продукцию перед переходом к полноценному производству.

В целом, данный процесс ускоряет разработку деталей, изготовленных методом порошкового спекания, и значительно оптимизирует цикл развития продукта.

Пакетное производство

В современной производственной среде способность создавать продукцию быстро и эффективно имеет большое значение. К счастью, LPBF позволяет вам сделать это без лишних хлопот.

Независимо от того, для мелких или средних партий деталей, LPBF упрощает для вас производство крупными партиями, поскольку данный процесс в значительной степени поддаётся повторению. Кроме того, факт того, что данный процесс экономичен, означает, что вы можете производить детали в ограниченных объемах, не прибегая к дорогостоящим формующим инструментам.

Как можно ожидать, это одно из основных преимуществ LPBF перед традиционным методом производства.

Производительность материалов

Изготавливаемые с использованием LPBF материалы обладают впечатляющими механическими свойствами и могут быть оптимизированы под конкретные применения.

Благодаря контролируемому плавлению и кристаллизации можно получить детали с высочайшими механическими характеристиками, от предел прочности до сопротивления усталости и других параметров.

Минимизация сборки

Одна из самых недооцененных частей LPBF заключается в том, что он позволяет создавать интегрированные сложные дизайны за один шаг. В результате процесс снижает общие требования к сборке и упрощает управление цепями поставок.

Высококачественное производство

Наконец, каждая машина LPBF оснащена передовыми системами контроля и мониторинга, которые обеспечивают оптимальную точность и повторяемость всего производственного процесса. Фактически, можно даже найти мониторинг лазерного спекания с использованием машинного обучения — по сути, использование искусственного интеллекта и машинного обучения для контроля всего процесса, что в конечном итоге приводит к надежному производству деталей.

Применение лазерного порошкового спекания

Когда речь идет о лазерном порошковом спекании, эффективность — вот его новое имя. К счастью, это также относится к многим отраслям, где данный процесс может быть использован.

Итак, в каких случаях используется лазерное порошковое спекание?

- Авиация: Для авиационной отрасли легко увидеть использование LPBF для создания легких прочных компонентов — от деталей двигателя до лопаток турбины и многого другого.

- Медицина и стоматология: Этот процесс также может помочь в разработке протезов, имплантатов и других медицинских устройств, используя преимущества точности в общем производстве.

- Автомобилестроение: Производители автотранспортных средств используют LPBF для создания легких компонентов, которые оптимизируют топливную эффективность и общую производительность автомобиля. Сюда входят кронштейны, части шасси и многое другое.

- Ювелирные изделия и предметы роскоши: Интересно, что добавление экструзии материала в процесс LPBF может помочь создавать ювелирные украшения с сложными деталями, которые могут быть трудно достичь традиционными методами производства.

- Инструменты и производственные помощники: От форм до вставок и штампов, ЛППФ помогает оптимизировать различные производственные процессы. Процесс также помогает в создании креплений, шаблонов и других производственных помощников.

- Энергетика и генерация энергии: ЛППФ помогает разрабатывать теплообменники, газовые турбины и другое оборудование, способное оптимизировать производство энергии – многие из которых требуют теплостойкости и сложных деталей.

- Оборона и аэрокосмическая отрасль: В военной сфере ЛППФ помогает создавать детали для спутников, беспилотных летательных аппаратов и даже систем управления ракетами. Опять же, способность процесса создавать оптимизированные сложные конструкции здесь приходит весьма кстати.

- Исследования и прототипирование: Для общего проектирования материалов ЛППФ можно использовать на начальном этапе исследований. Инженеры и исследователи могут быстро итерировать и изучать жизнеспособность своих конструкций, тем самым улучшая тестирование в целом.

- Электроника и корпуса для электроники: Мы также можем видеть использование этой системы для создания разъемов, теплоотводов и других компонентов, используемых в электронике. Его общая способность создавать замысловатые конструкции и легкие структуры полезна в этой области.

- Искусство и дизайн: Дизайнеры и художники также могут использовать лазерное пудряное легирование для создания таких изделий, как скульптуры и декоративные объекты.

- Нефтяная и газовая промышленность: Наконец, мы также видим улучшения в использовании ЛППФ в нефтяной и газовой промышленности, где процесс используется для производства деталей, которые легко выдерживают сложные условия.

Преимущества лазерного пудряного легирования

Теперь давайте вкратце рассмотрим преимущества лазерного пудряного легирования и почему этот процесс стал настолько популярным. В целом эти выгоды можно разделить на следующие:

Разработка сложных геометрий

Можно утверждать, что самым ярким из этих преимуществ является тот факт, что ЛППФ легко помогает разрабатывать продукты с высокоинтригующими конструкциями. Эта функциональность стала особенно полезной в отраслях, где легкие, оптимизированные конструкции имеют решающее значение.

Повышенная персонализация

Производители также получают оптимальную персонализацию от ЛППФ. Фактически, вы сможете создавать индивидуальные детали, обеспечивая большую надежность и соответствие продукта.

Эффективное использование материалов

Благодаря его способности расплавлять только необходимый материал для каждого слоя, ЛППФ обеспечивает высокую материальную эффективность. Это сокращает отходы и делает его более устойчивым методом производства по сравнению с вычитающими процессами.

Сокращение сроков

Честно говоря, среднее время с помощью лазерного пудряного легирования различается. Однако, процесс в целом позволяет быстрое прототипирование и сокращает циклы разработки продукта.

Легкие конструкции

Его способность создавать легкие конструкции означает, что ЛППФ непосредственно помогает улучшать снижение веса и оптимизацию ресурсов в целом.

Сокращение сборки

При применении ЛППФ производители могут объединить сложные сборочные единицы в одну часть, тем самым сокращая необходимость в сложных этапах сборки.

Высококачественные детали

Идея производства заключается в создании точных и прочных деталей. С помощью ЛППФ вы получаете контролируемый процесс плавления и кристаллизации, который приводит к однородным деталям в терминах механических свойств.

Свобода дизайна

Как производитель, ЛППФ обеспечивает вам свободу в создании. Вы можете инновировать и оптимизировать свои детали настолько, насколько пожелаете, тем самым создавая продукты, соответствующие вашему вкусу.

Сокращение затрат на инструменты

В сравнении с традиционными методами производства, ЛППФ не требует никакого оборудования. Это означает, что затраты на производство можно сократить ещё больше.

Разнообразие материалов

Как мы объяснили ранее, вы легко можете внедрить ЛППФ с различными материалами. Таким образом, процесс приводит к реакции различных деталей с различными механическими свойствами.

Сокращенные цепи поставок

С ЛППФ вам больше не нужны сложные цепи поставок. Вы можете создавать детали из цифровых макетов непосредственно, улучшая общую эффективность вашего производственного процесса и сокращая зависимость от традиционных поставщиков деталей.

Все эти преимущества показывают, что лазерное пудряное легирование является мощным, универсальным процессом, который легко вписывается в любой производственный процесс. И неудивительно, что этот процесс используется во многих отраслях, как мы видим.

Каковы различные виды пудряного легирования?

В последнее время развитие аддитивного производства позволило достичь различных впечатляющих процессов. И вы можете задаться вопросом, является ли лазерное пудряное легирование лучшим из них. Что ж, давайте посмотрим, как он сравнивается с несколькими другими:

ЛППФ против селективного лазерного спекания (SLS)

Легко путать лазерное пудряное легирование и селективное лазерное спекание. Оба являются процессами аддитивного производства, и они работают путем воздействия на объекты лазерной энергией.

Однако оба процесса отличаются по нескольким аспектам, включая следующие:

Принцип работы

Вероятно, самое большое различие между лазерным порошковым спеканием и селективным лазерным спеканием заключается в самих принципах работы.

В ЛПС, лазер плавит металлический порошок для соединения его слоями. Порошок затвердевает, образуя окончательный 3D-компонент. Однако при СЛС лазер в основном спекает термопластик вместе. Порошок не плавится полностью, вместо этого частицы спекаются в определенных контактных точках.

Материалы

В большинстве случаев ЛПС применяется для материалов, таких как металлические сплавы. С другой стороны, СЛС более гибок в выборе материалов, так как работает с нейлонами, пластиком и т. д.

Характеристики

Детали, произведенные с использованием ЛПС, обладают более высокой прочностью и плотностью, поскольку порошок полностью плавится.

Однако детали СЛС, как правило, имеют более низкую плотность как следствие самого спекания. Тем не менее, их механические свойства, тем не менее, обычно впечатляющи.

Отделка поверхности

Процесс ЛПС обычно приводит к более гладкой отделке поверхности, поскольку происходит плавление и застывание. Для СЛС поверхности, как правило, бывают немного более шершавыми – хотя послепечатная обработка может помочь улучшить это.

Применение

В то время как ЛПС лучше всего работает в отраслях, таких как автомобилестроение и аэрокосмическое производство, СЛС лучше подходит для производства пластмасс, создания прототипов и многого другого.

ЛПС против выборочной лазерной плавки (СЛП)

Как уже объяснялось ранее, люди используют лазерное порошковое спекание и выборочную лазерную плавку взаимозаменяемо. Оба процесса работают одинаково, и у них по сути одни и те же детали процесса, материалы и рабочие процессы.

Тем не менее, существуют случаи, когда вы можете заметить различия в дебатах лазерное порошковое спекание против выборочной лазерной плавки. Например, некоторые производители предпочитают выборочную лазерную плавку, чтобы подчеркнуть полное плавление и спекание частиц порошка.

С другой стороны, ЛПС может использоваться для описания более широкого спектра процессов аддитивного производства, которые также включают спекание материала.

В конечном итоге оба термина относятся к одному и тому же – плавление порошка и их спекание для создания замысловатых деталей и изделий. В конце дня ваш выбор терминологии будет отличаться только в зависимости от отрасли и контекста.

ЛПС против прямого лазерного спекания металла (ПЛСМ)

Аналогичная тенденция видна при рассмотрении дебата лазерное порошковое спекание против прямого лазерного спекания металла. Оба процесса очень похожи, при этом их применение, материалы и рабочие процессы практически одинаковы.

Единственное отличие, конечно, заключается в том, что использование этих терминов может отличаться в зависимости от их историй и различий между производителями. Некоторые эксперты предпочитают использовать термин “прямое лазерное спекание металла” для описания начального процесса спекания, который происходит при разработке металлических деталей, в то время как “лазерное порошковое спекание” может использоваться для обозначения более широкого рабочего процесса, который также включает лазерные технологии аддитивного производства.

В конце дня цель состоит в создании высококачественных сложных деталей, которые могут использоваться в различных отраслях.

Укрепление конечной продукции в процессе ЛПС

В идеальных условиях продукция, получаемая от лазерного порошкового спекания, будет оптимальной. Однако в некоторых случаях вам может понадобиться немного усиления – особенно для применения в отраслях обороны и аэрокосмического производства.

Конечно, всегда полезно получить правильные материалы с самого начала. Однако вот некоторые стратегии, которые могут помочь обеспечить возможность получения таких, которые достаточно прочные, чтобы выполнять предназначенную функцию:

- Термические обработки: термическая обработка растворения, отжиг и другие методы можно легко добавить для оптимизации свойств материала и его микроструктуры.

- Горячее изостатическое прессование (ГИП): В процессе ГИП напечатанные детали подвергаются повышенному давлению и температуре в инертной газовой среде. Этот процесс уменьшает внутреннюю пористость, тем самым оптимизируя плотность материала и другие свойства.

- Снятие напряжения: Эти виды обработок упрощают уменьшение любых напряжений, которые могли накопиться в процессе начальной печати. Они уменьшают риск трещин и улучшают общую стабильность детали.

- Отделка поверхности: Обработка, шлифовка и другие техники послепечатной обработки могут помочь укрепить отделку поверхности и размерную точность для напечатанных деталей.

- Обработка облучением шариками: С помощью облучения шариками вы обстреливаете поверхность детали маленькими металлическими частицами. Этот процесс обычно вызывает напряжения в поверхностном слое, в конечном итоге улучшая усталостную долговечность и сопротивление трещинам.

- Холодная обработка: Холодная обработка может быть применена к нескольким специфическим металлическим материалам, чтобы сделать их более прочными и твердыми, придавая им большую функциональность в целом.

- Оптимизация конструкции: При проектировании вы хотите учитывать предполагаемое использование детали. Не стесняйтесь включать радиусы, фаски и другие структуры, чтобы помочь вам получить более прочные и универсальные элементы.

Вывод

Несмотря на то, что это процесс существует уже довольно долго, все еще многое предстоит изучить в области лазерного порошкового спекания. К счастью, мы в KDM Fabrication являемся экспертами в этой области и сможем помочь вам начать этот процесс.

Свяжитесь с нами сегодня, и мы начнем!