Существует различные техники или методы отделки, используемые в различных отраслях. В этой статье будет рассмотрен конкретный метод отделки – бисерный струйный обдув. Давайте узнаем, насколько важен этот метод и как он работает.

KDMfab предоставит вам подробное руководство по бисерной струйной отделке. Вы также узнаете ее преимущества и недостатки. Таким образом, вы сможете определить, подойдет ли вам этот вид отделки. Вы также можете применить наши советы, чтобы извлечь максимальную пользу.

Что такое бисерный струйный обдув?

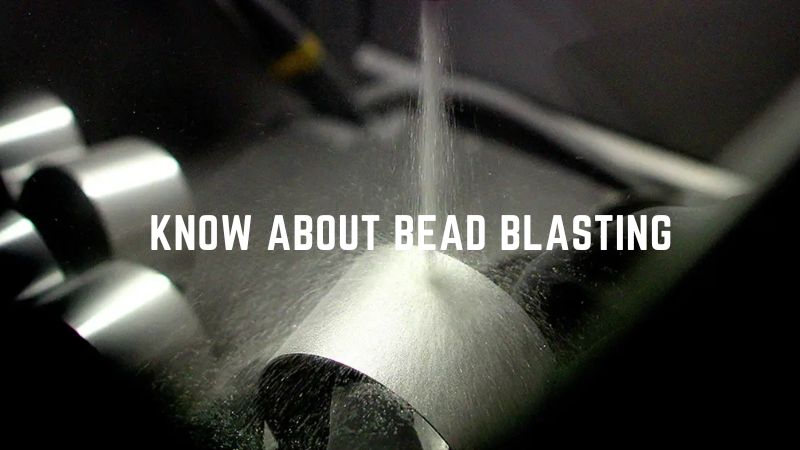

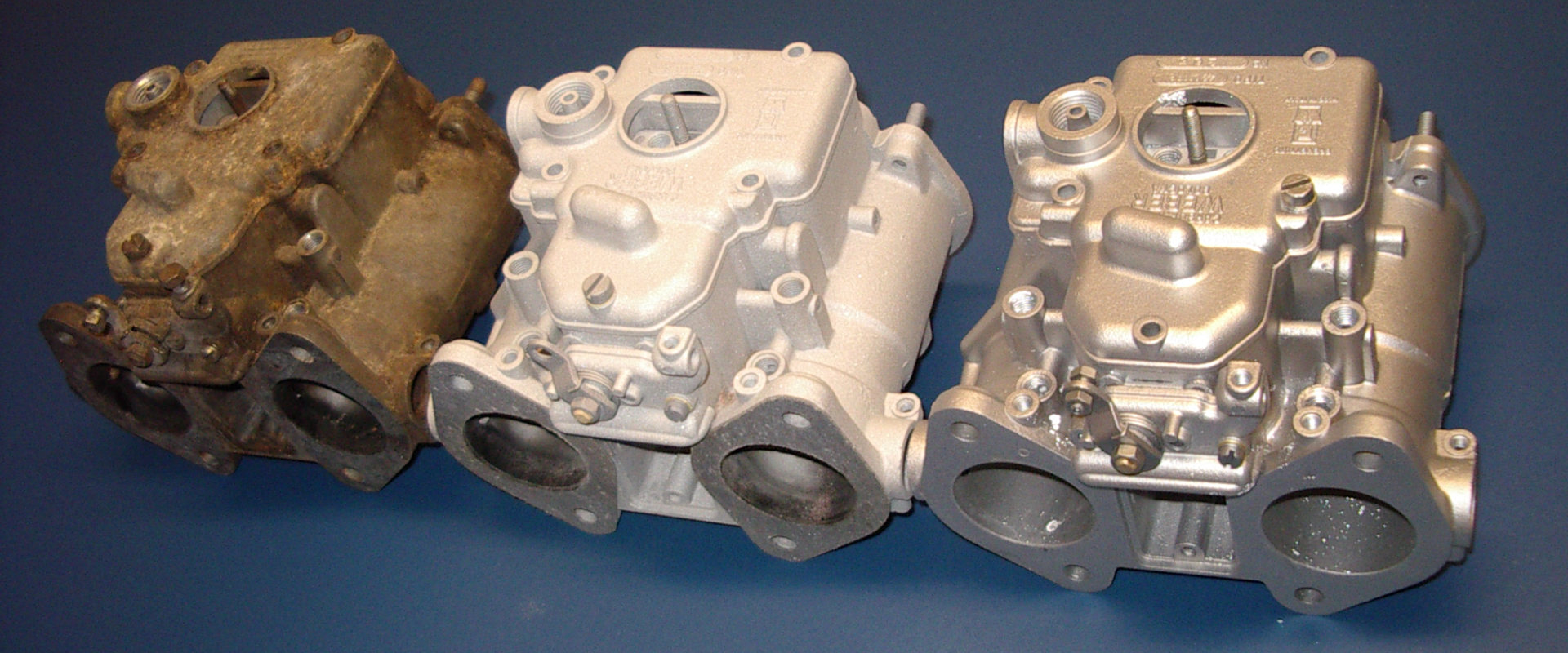

Это один из методов отделки, используемый для обработки поверхности объекта. Абразивные материалы, такие как маленькие стеклянные шарики, с помощью очень высокого давления, направляются на обрабатываемую поверхность.

Металлические детали обычно проходят этап бисерной струйной отделки. Его основная функция – удаление мусора, красок, ржавчины и т. д.

В этом процессе используются инструменты в виде высоконапорных бисеров в форме сфер. Этот процесс также позволяет деталям приобрести чистую, гладкую и блестящую поверхность.

Как работает бисерный струйный обдув?

По процессу бисерная струйная отделка и другие методы обдува имеют сходства. Их единственное отличие заключается в том, что метод бисерной струйной обделки использует бисер или сферические инструменты.

Этот метод применяется на грубых поверхностях и приводит к получению более грубой отделки. Стеклянный бисер оставляет след на поверхности детали, обеспечивая материал равномерной отделкой. Получение равномерной отделки обусловлено выступами в форме сфер.

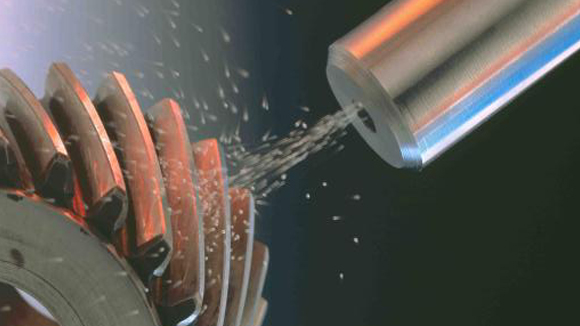

Отделка бисерным струйным обдувом часто используется для изготовленных деталей. Для деталей, требующих гладкой, матовой или тусклой отделки, также используется этот процесс. Независимо от использования бисера или стальной стрельчатки, этот процесс обеспечивает детали тензильной обработкой.

Бисерный струйный обдув – лучший выбор для послеобрабатывающей отделки ваших деталей, требующих равномерной грубой поверхности.

Процесс обдува, использующий мелкие стеклянные бисеры, обычно выполняется на деталях из алюминия, требующих матовой или тусклой отделки. С другой стороны, процесс обдува, использующий крупные стеклянные бисеры, обеспечивает равномерную зазубренную отделку. Он также может использоваться для покрытия всех недостатков поверхности деталей.

Для этой отделки поверхности также используют другие материалы, включая мелкие частицы гранатов, карбидов кремния, оксидов алюминия и другие. Они оставляют поверхность вашей детали более серой или темной. Однако бисерный струйный обдув помогает сохранить базовый цвет материала, обеспечивая более яркую отделку поверхности.

Используемые различные инструменты для процесса бисерного струйного обдува

Если вы хотите достичь идеального результата от бисерной струйной отделки, использование эффективного оборудования может помочь. Ниже перечислены различные инструменты и оборудование, необходимые для этого процесса.

Стеклянные бисеры

Это один из самых необходимых материалов для бисерной струйной отделки. Он подлежит переработке и экологически безопасен. Для изготовления бисера используются свинцово-свинцовые стекла. Из этих материалов создаются сферические формы. Использование стеклянного бисера обеспечивает мягкую текстуру на поверхности детали. Поэтому он более мягкий, чем другие абразивные методы обдува.

Обдувная кабина

Основным оборудованием, используемым в этом процессе, является обдувная кабина. Она должна быть изготовлена из высококачественных материалов, чтобы гарантировать успешный процесс. Высококачественные кабины окажут большое влияние на безопасность оператора.

Высококачественные кабины собираются из прочных материалов. Сталь является наиболее распространенным материалом для строительства из-за своей прочности. Стальные кабины для перфорационного бисерного обдува обеспечивают долговечность и надежность. Чтобы иметь кабину с прочными ножками, их следует сваривать с долговечными и прочными ножками.

В этом случае ножки могут выдерживать общий вес кабины, включая обдутые детали и бисерную среду. Нестабильная кабина может вызвать колебание оборудования и стать опасной для операторов.

У высококачественной обдувной кабины должны быть самые важные характеристики, включающие:

- Герметизация кабины. Кабина должна обеспечивать постоянную внутреннюю герметизацию. Превосходная герметизация гарантирует, что весь пыль или мусор, вылетевший из кабины, не покинет ее, чтобы предотвратить различные риски для здоровья операторов. Если мусор или скользкий материал упадет на пол, это может вызвать травмы.

- Защита окна для просмотра. Окно кабины в основном используется для просмотра деталей и хода работы внутри. Стеклянные бисеры могут привести к замерзанию окна. Поэтому необходима защита, предотвращающая нарушение видимости. Некоторые окна кабин оснащены сменными защитными листами для защиты от повреждений.

- Обдувные перчатки – это средство защиты, используемое операторами. Они обеспечивают максимальный комфорт и безопасность. Обычно перчатки устанавливаются в кабину для надежного захвата.

- Струйные пистолеты. Один из важных компонентов обдувной кабины – струйный пистолет. Для выполнения процесса бисерной струйной обработки машина должна быть оборудована пистолетом. Существуют различные дизайны струйных пистолетов, включая сложные. Каждый дизайн имеет разные функции. Дизайны струйных пистолетов включают ножной, ручной и другие. Оператор должен определить, какой струйный пистолет подходит для вашего приложения. Однако, если обдувной процесс займет много времени, такой как процесс обдува твердых материалов, идеальны для этого будут струйные пистолеты с ножным приводом, поскольку они позволяют снизить усталость и обеспечить больший комфорт.

Плюсы и минусы бисерной струйной обработки

Бисерная струйная обработка может предоставить множество преимуществ. Она может создавать текстурированную или гладкую поверхность, обеспечивая эстетический вид. Она обладает гибкостью и универсальностью. Однако этот процесс также имеет недостатки и минусы.

Преимущества

- Процесс бисерной струйной обработки экономичен и менее затратен

- Он менее агрессивен

- Этот процесс способствует безопасности

- Создание более яркой отделки без изменения базового цвета заготовки

- Он поддается повторному использованию и переработке

- Стеклянные бусины экологически чисты

- В процессе он не производит вредных или токсичных отходов

- Некоторые поверхности обработанных бисером заготовок можно покрыть

- Этот процесс может использоваться как последний этап обработки для сложных деталей

Недостатки

- Это может быть не очень хороший выбор для компонентов, требующих очень жестких толерантностей

- Этот процесс может быть затратным, особенно для более прочных материалов

- Нанесение краски на компонент, который был обработан стеклянными бусинами, может быть невозможным

- Он работает вручную. Поэтому может потребовать больших усилий и труда.

Широкие области применения

Техника бисерной струйной обработки позволяет любой изготовленной детали иметь однородную поверхность. Однако она не изменяет размеры компонента. Благодаря своей универсальности, ее можно использовать для различных материалов и в широком диапазоне отраслей.

Эта техника является гибким процессом. Для сложных и очень детальных применений можно использовать мелкие бусины. Если ваше применение имеет дело с алюминием, нержавеющей сталью и другими металлическими материалами, лучший выбор – среднего размера бусины.

Применения бисерной струйной обработки подразделяются на функциональные и промышленные.

Функциональные

Этот процесс может использоваться для различных функциональных приложений, включая:

Обезглавливание

-Бисерная струйная обработка может использоваться для процесса обезглавливания, чтобы помочь металлам достичь устойчивости усталости до 17,14%. Он также позволяет металлам предотвращать трещины. Это обычно используется для производства оружия.

Удаление остаточных борозд

-Он используется для удаления острых краев детали после обработки.

Очистка

-Этот процесс помогает удалять с поверхности детали масло, краску, ржавчину, накипь, известь и другие примеси.

Отделка

-Он используется для придания поверхностям матовый финиш.

Полировка

-Полировка позволяет получить блестящую отделку металлических деталей, таких как чугун, нержавеющая сталь и алюминий.

Косметическая отделка

-Он может придать различным деталям эстетический вид и особенности.

Подготовка

-Металлические поверхности подготавливаются перед вторичной отделкой, такой как покраска или порошковое покрытие.

Промышленность

Метод шарикоструйной обработки широко используется в различных отраслях, таких как:

Аэрокосмическая промышленность

– Используется для подготовки поверхности деталей самолетов перед окраской.

Автомобильная промышленность

– Метод шарикоструйной обработки может быть использован в качестве варианта обработки поверхности деталей при производстве автомобильных запчастей.

Военная промышленность

– Применяется для изготовления стрелкового и других военных компонентов.

Медицинская промышленность

– Некоторые медицинские детали из алюминия проходят процесс шарикоструйной обработки.

Металлы, которые можно обработать методом шарикоструйной обработки

Алюминий

Шарикоструйная обработка применяется для очистки поверхности любых деталей из алюминия. Это может повысить прочность, устойчивость к коррозии и долговечность металла.

Титан

Этот процесс помогает устранить несовершенства на поверхности титановой детали, оставляя чистую и матовую поверхность. Мелкие шарики, используемые для обработки, изнашивают титан. Метод шарикоструйной обработки может обеспечить различные отделки, такие как зеркальное полирование, матовая поверхность и другие.

Почему титан следует подвергнуть шарикоструйной обработке? Ниже приведены причины.

– Чтобы удалить тонкий слой на поверхности титана и получить более гладкую отделку

– Удалить поверхностный слой титана в подготовке к покрытию

– Титан следует обработать методом шарикоструйной обработки, если вы хотите придать титану постоянную отделку или полупостоянный цвет

Советы для достижения наилучшего результата методом шарикоструйной обработки

Существует множество сред для шарикоструйной обработки, используемых в этом процессе. Давление, используемое для шарикоструйной обработки, также может различаться в каждом процессе. Несколько переменных могут повлиять на конечный результат и внешний вид метода шарикоструйной обработки.

Поэтому необходимо использовать соответствующие и достаточные спецификации для контроля переменных. Следуя ниже приведенным рекомендациям, вы сможете добиться отличного и последовательного результата методом шарикоструйной обработки.

Используйте низкое давление

Обратите внимание, что стеклянные шарики могут давать лучший эффект при использовании низких давлений. Поэтому вы можете уменьшить давление вашего шарикоструйного аппарата до 3,5 бар или 50 фунтов на квадратный дюйм.

Используя давление всего 50 фунтов на квадратный дюйм, вы сможете получить наилучший результат при шарикоструйной обработке.

Использование низкого давления также может помочь предотвратить повреждения, вызванные высоким давлением.

Удалите оксиды или ржавчину перед процессом

Ржавчина и другие оксиды должны быть удалены перед началом процесса шарикоструйной обработки, так как слой оксида трудно полировать. Пятна также могут быть трудными для удаления, так как стеклянные шарики не будут их удалять. Вместо этого для удаления их используется остро заточенный абразив. Для быстрого процесса также можно использовать измельченное стекло.

На критические элементы следует добавить заметки о маскировке

Если ваши детали имеют элементы или поверхности, которые не должны быть обработаны методом шарикоструйной обработки, следует привести требования по маскировке. К деталям, имеющим критические элементы, относятся уплотнительные и пазовые поверхности O-образных колец. Требования по маскировке также могут быть добавлены для поверхностей с мелкой резьбой.

Требования по размерам шлифовальных материалов

Результат шлифовки методом “использование шариков” может быть определен используемыми материалами (гранулами). Например, если в процессе использовать очень мелкий стеклянный шар, то можно достичь равномерно матовой поверхности.

С другой стороны, при использовании крупных стеклянных гранул также можно добиться равномерно шероховатой поверхности. Использование стальных шаров также поможет в придании текстуры материалам, а также в полировке поверхности.

Тем временем, если абразивный материал имеет низкую крупность, это означает, что частицы более крупные. Однако, чем выше крупность, тем более мелкие частицы.

Материалы доступны в различных размерах: грубый, средний, мелкий и очень мелкий.

Разница между пескоструйной обработкой и шариковой обработкой

Эти два процесса отличаются по используемым материалам. Также есть различия в вопросах безопасности, связанных с этими процессами.

При пескоструйной обработке используется кремниевый песок, в то время как при шариковой обработке используется стеклянный материал высокого давления и сферической формы.

По скорости пескоструйная обработка может быть более быстрой техникой по сравнению со шариковой обработкой. Однако техника шариковой обработки может обеспечить более гладкое и бережное исполнение. Таким образом, можно предотвратить повреждения. Она также не изменит размер компонента, обеспечивая оптимальное полированное качество поверхности.

Ссылки

https://montipower.com/bead-blasting/

https://vaporhoningtechnologies.com/how-does-a-bead-blaster-work/

https://www.mepaco.net/news/blog/what-is-the-difference-between-bead-blasting-and-electropolishing